Arbeitszellen exakt aufeinander abgestimmt

Von der Vormontage bis zum Palettieren

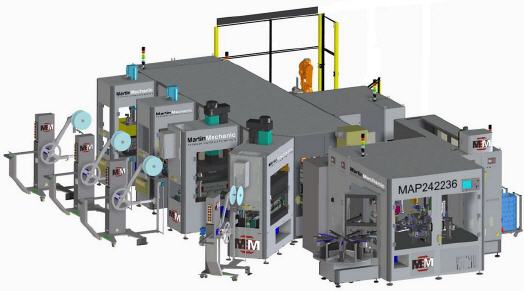

Die Größe eines stattlichen Einfamilienhauses hat eine neue Anlage von MartinMechanic, die für das Umspritzen elektronischer Bauteile entwickelt worden ist. Eigentlich arbeiten in der MAP242236 auf einer Grundfläche von 130 Quadratmeter fünf exakt aufeinander abgestimmte Arbeitszellen Hand in Hand, in denen insgesamt neun Stäubli-Roboter ihren Dienst tun.

Mit den gefertigten Bauteilen werden die Gehäuse von Umwälzpumpen bestückt, die in der Elektronikindustrie zum Einsatz kommen. Dafür werden sieben Vier-Achs-Roboter vom Typ Scara TS 80 wegen ihrer großen Reichweite bei maximaler Geschwindigkeit eingesetzt, ein weiterer Vier-Achs-Roboter Scara TS 60 und ein Sechs-Achser vom Typ TX 200. Außerdem wurden in die Zelle drei Werkstückträger-Umlaufsysteme integriert und vier Stanzeinheiten. Die Automationsanlage besteht aus der Vormontage, der Bestückung für die Spritzgießmaschine, einer Abkühlzelle, der Prüfzelle und der Palettierzelle.

In der Vormontage kommen für die Fertigung der Stanzbleche und Kontaktbleche allein fünf Roboter zum Einsatz. Die beiden servoelektrischen Pressen haben eine Stanzkraft von 40 Tonnen; die zwei pneumohydraulischen Pressen 20 Kilonewton. Weil parallel gearbeitet wird, sind zwei Werkstückträger-Umlaufsysteme im Einsatz, um die Einfahrts- und Ausfahrtszeiten des Werkstückträgers zu eliminieren. Dabei hat jedes Band eine Taktzeit von 20 Sekunden.

Ergo hat der Roboter immer was zu tun. Denn wenn er nicht auf dem ersten Band ablegen kann, geht er gleich zum zweiten und umgekehrt. Das Bandmaterial für die insgesamt vier unterschiedlichen Blechteile wird über Haspeln abgewickelt. Sind die Bauteile ausgestanzt, legt der Roboter sie immer parallel in die Werkstückträger mit jeweils zwei Kavitäten ein, die auf dem Umlaufband unterwegs sind. Das komplette Setzbild besteht aus Stanzblech, Kontaktblech, die mit Gold für die optimale Leitfähigkeit bedampfte Kontakteinheit, dem Lötpin und fünf Kupferscheiben. Letztere werden über einen Fördertopf zugeführt.

Der Sechs-Achs-Roboter entnimmt mit seinem Vierfach-Greifer zwei komplette Setzbilder aus dem Werkstückträger, um sie sehr präzise in einen Pendeltisch der Vertikal-Spritzgießmaschine einzulegen. Auf deren Unterseite befindet sich das Spritzgießwerkzug, das automatisch schließt, damit der Spritzvorgang starten kann. Er dauert lediglich 16 Sekunden.

Der Sechs-Achs-Roboter legt die umspritzten Fertigteile in den Rundschalttisch der Abkühlzelle ein, der zu seiner zweiten und dritten Station weitertaktet, wo die Temperatur jeweils gesenkt wird. Dadurch wird vermieden, dass sich das Material verzieht. Erst an der vierten Station des Rundschalttisches werden nach dem Abkühlprozess die umspritzten Kupferscheiben in der Mitte auf ihr Endmaß ausgestanzt. Dadurch kann ein Höchstmaß an Genauigkeit erzielt werden.

Um Ausschuss möglichst zu vermeiden, sollten die Teile, die nicht in Ordnung sind, frühestmöglich erkannt und aussortiert werden. Mit Hilfe der Bildverarbeitung, die oberhalb der zu prüfenden Teile angebracht ist, wird nun kontrolliert, ob der Anguss in der Mitte der Kupferscheibe vollständig entfernt wurde und ob es womöglich Überspritzungen gibt.

Ein Scara-Roboter nimmt die umspritzten Teile auf, wobei er die Schlechtteile über ein separates Austrageband direkt aussortiert. Die guten Teile werden auf dem dritten Werkstückträger-Umlaufsystem abgelegt, das als Puffer zwischen Abkühl- und Prüfzelle dient.

Ein weiterer Scara-Roboter legt jetzt die guten Teile in den Rundschalttisch der Prüfzelle ein, die wiederum über acht Stationen verfügt und in einem Zyklus von 40 Sekunden arbeitet, wobei sie zeitgleich fünf Bauteile bearbeitet. Diese werden zunächst gewendet und in Montagerichtung bereitgestellt. An der zweiten Station wird eine Hochvoltprüfung vorgenommen. Dazu senkt sich der Prüfkopf auf die Lötpins, um eine Kurzschlussprüfung auszuführen. Teile, die diese Prüfung nicht bestehen, werden vom Roboter aus dem laufenden Prozess ausgeschleust. Zwei Kondensatoren werden dem Bauteil an der dritten Station zugeführt.

Der Scara-Roboter entnimmt jeweils einen Kondensator vom Trägerband und legt ihn in die Kontakt-Pin-Biegestation ein. Der Kontakt-Pin wird vorsichtig vorgebogen und abgelenkt, damit der Kondensator in das Gehäuse eingedrückt werden kann. Anschließend wird der Kontakt-Pin in die Kontaktgabel eingedrückt. An der vierten, fünften und sechsten Station werden die Kontakt-Pins der jeweiligen Kondensatoren mit der Kontaktgabel verschweißt. Die Niedervoltprüfung misst an der siebten Station Spannung und Entladestrom. Entsprechen die Werte den Vorgaben des Herstellers bekommen sie in der achten und letzten Station ihren spezifischen Datamatrix-Code.

Schon wandern die Bauteile zur ersten Station des Rundschalttisches zurück, wo sie vom Roboter entnommen und zu jeweils 12 Stück in einem Blister abgelegt werden. Das Blister-Handling übernimmt schließlich eine Palettier- und Depalettierzelle aus dem Standardsortiment von MartinSystems.

Die sorgsam ausgetüftelte SPS-Steuerung der kompletten Anlage übernimmt eine Siemens S7-1515F, wobei das „F„ für „Fehlersicher„ steht. Hierzu bedient sich der Werker des mobilen, kabelgebundenen Panels KTP700. Die Entwicklungs- und Bauzeit die gesamte Anlage betrug 12 Monate.

Mehr Informationen zur Friedrich Martin GmbH:

|

Friedrich Martin GmbH & Co KG |

|

Hauptstrasse. 25 |

|

72202 Nagold |

|

Tel.: +49(0) 74 52-84 66-0 |

|

Fax: +49(0) 74 52-84 66-5 66 |

|

E-Mail: info@MartinMechanic.com |

|

www.martinmechanic.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2093.