Flexibles Fünfachsfräsen

Sonderwerkzeugproduktion mit pl Lehmann-Technik

Präzisionswerkzeughersteller Jongen ist bekannt für seine qualitativ hochwertigen Fräswerkzeuge. Gerade im Sonderwerkzeugbereich überzeugt das mittelständische Unternehmen durch hohe Flexibilität und kurze Lieferzeiten. Dazu tragen unter anderem dreiachsige Bearbeitungszentren bei, die – ergänzt mit einem zweiachsigen CNC-Drehtisch von pL-Lehmann – fünfachsig simultan zerspanen können.

Schon seit vielen Jahren fährt der Präzisionswerkzeughersteller Jongen mit Stammsitz im nordrhein-westfälischen Willich auf der Erfolgsschiene. Den Motor, um mit Fräs- und Bohr-Werkzeugen „made in Germany“ im starken globalen Wettbewerbsumfeld kontinuierlich wachsen zu können, sieht Konstruktionsleiter Günter Hofmann in der Innovationskraft, Flexibilität und Kundennähe seines Unternehmens: „Wir zählen zwar mit unseren rund 350 Mitarbeitern nicht zu den Großen der Werkzeugbranche, sind aber in Deutschland und in den wichtigen europäischen Ländern sehr nahe am Kunden. Denn unsere Außendienstmitarbeiter sind technisch qualifiziert und wissen, wie Werkzeuglösungen aussehen müssen, die eine hohe Produktivität in der Zerspanung gewährleisten. Sie können zum einen aus unserem breitgefächerten Fräs- und Bohrwerkzeug-Standardprogramm schöpfen und zum anderen Sonderwerkzeuge anbieten, die auf die jeweilige Anwendung perfekt zugeschnitten sind.“

Unter Sonderwerkzeuge fällt bei Jongen alles, was im Standard nicht zu kaufen ist. Das beginnt bei einfachen Werkzeugen, die in speziellen Durchmessern oder Längen nicht auf Lager liegen. Die „Königsdisziplin“ sind jedoch komplexe Formfräser und Aufbohrwerkzeuge sowie mehrstufige Trägerwerkzeuge, die mit Hartmetall-Wendeschneidplatten (WSP) bestückt werden. „Mit Sonderwerkzeugen können wir dem Kunden ein ideales Tool zur Produktivitätssteigerung an die Hand geben“, erklärt Günter Hofmann, der auch der Jongen-Geschäftsleitung angehört. „Wir erreichen dadurch eine enge Kundenbindung, was für unser Unternehmen von großer Bedeutung ist.“

Für den Erfolg mit Sonderwerkzeugen macht er in erster Linie deren Funktionalität und Qualität sowie eine kurze Lieferzeit verantwortlich. Und natürlich seine Mitarbeiter, die eine hohe Qualifikation aufweisen – sowohl was die Werkzeugentwicklung anbelangt als die Produktion. Um ihnen optimale Bedingungen zu bieten, gibt es für Sonderwerkzeuge eine eigene Abteilung, losgelöst von Serienwerkzeugen. Bei Trägerwerkzeugen fand die Trennung bereits vor mehr als 25 Jahren statt, bei Vollhartmetallwerkzeugen vor etwa zehn Jahren.

Seit dem steht der jeweiligen Sonderfertigung auch ein spezieller Maschinenpark zur Verfügung. „Wir achten hier auf große Flexibilität und genügend freie Kapazitäten, so dass wir viele Werkzeuge – je nach Anforderung – schon binnen zwei, drei Wochen liefern können“, verspricht der Konstruktionsleiter.

3+2 – die Formel für flexibles fünfachsiges Fräsen

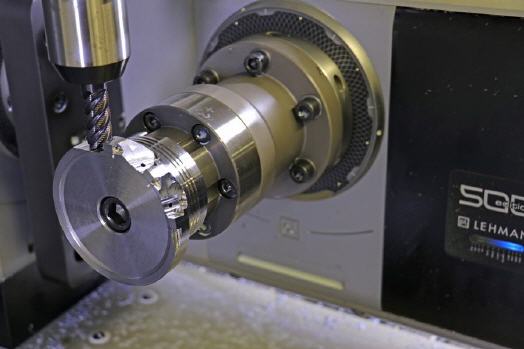

WSP-Trägerwerkzeuge erfordern zwingend eine 5-Achs-Bearbeitung, davon ist André Gooßens, Abteilungsleiter für Prototypen und Sonderwerkzeuge, überzeugt: „Stufenwerkzeuge, Vielzahnfräser oder Vollbohrer fräsen wir fünfachsig – fast immer simultan. Anders lassen sich die Einbaulagen für die Wendeschneidplatten sowie Freifräsungen nicht optimal erzeugen.“ Für die Prototypen- und Kleinserienfertigung, die im Sonderbereich üblich ist, haben sich seit über 20 Jahren dreiachsige Bohr-Fräszentren – ergänzt mit einem zweiachsigen CNC-Drehtisch – als ideal erwiesen.

Diese zusätzlichen vierten und fünften Achsen bezieht Jongen fast von Beginn an vom Schweizer Hersteller pL LEHMANN. „Nachdem wir zu Beginn mit einem anderen Fabrikat nicht glücklich wurden, statteten wir die nächste Maschinengeneration mit den Lehmann-Modellen der Baureihe 400 aus. Diese waren zuverlässiger und den Wettbewerbsprodukten in Bezug auf Genauigkeit, Klemmkräfte etc. deutlich überlegen“, urteilt Günter Hofmann.

Steigende Nachfrage, wachsender Maschinenpark

In den letzten Jahren nahm das Produktionsvolumen bei Sonderwerkzeugen deutlich zu, und fast jährlich vergrößerte Jongen seinen Maschinenpark – 2015 mit zwei Bearbeitungszentren DMG MORI DMC1150, die mit zweiachsigen, einspindligen CNC- pL LEHMANN Drehtischen ausgestattet sind. André Gooßens argumentiert: „Diese Kombination verleiht uns eine größere Flexibilität als reine Fünfachszentren.“

Ein weiterer Pluspunkt der 3+2-Lösung ist in den zu bewegenden Massen zu sehen. Während eine 5-Achs-Maschine den kompletten Maschinentisch samt Werkstück beschleunigen und abbremsen muss, bewegen sich bei einer aufgesetzten Ein- oder Zweiachsanlage nur die Drehachsen mit dem Werkstück, also deutlich geringere Massen. Zudem ist das Werkstück besser zugänglich: Wird es auf einen aufgesetzten Drehtisch gespannt, sind die Störkanten deutlich niedriger, wodurch sich kurze, schwingungsarme Werkzeuge verwenden lassen.

Dass die zusätzlichen Achsen wieder von pL LEHMANN stammen, war für Gooßens und sein Team keine Frage: „Wichtig ist die Qualität, und die passt bei den Lehmann-Achsen, bei den früheren wie bei den aktuellen. Hinsichtlich Präzision, Stabilität und Wiederholgenauigkeit sind sie in unseren Augen unschlagbar.“

Nach fachkundiger Beratung durch pL LEHMANN beziehungsweise den deutschen Agenturvertreter IVO Oesterle entschieden sich die Verantwortlichen für den Lehmann-Drehtisch T1-520520.RR varioX edition 2. Mit seiner hohen Tragkraft und der Spitzenhöhe von 300 mm eignet er sich für Werkzeugdurchmesser bis zu 350 mm. „Wir können mit diesen Maschinen ein großes Spektrum abdecken, was für uns wichtig ist. Denn wir nutzen sie auch für kleine Werkzeuge mit nur 10 mm Durchmesser“, ergänzt Abteilungsleiter Gooßens. Da kommt es ihm entgegen, dass sich die Teilachse bei diesem CNC-Drehtisch in höhenmäßig variabler Position befindet.

Die wichtigsten technischen Daten des mit Gegenlager ausgeführten T1-520520.RR varioX: Gewicht 187 kg, max. Spindellast 200 kg (0°…-30°) und 133 kg (-30°…-90°), max. Klemmmoment 4. und 5. Achse 2'000/4'000 Nm. Die Teilgenauigkeit Pa liegt bei +/- 12 arc sec in der Teilachse und dank integriertem Winkelmesssystem bei +/- 5" arc sec in der Schwenkachse. Die Spindeln drehen mit bis zu max. 50/40 min-1 (4./5. Achse).

Eine ideale Kombination

Das Bearbeitungsspektrum und der für den Drehtisch benötigte Platz machte es erforderlich, als Basis eine verhältnismäßig große Maschine zu wählen – die erwähnte DMG MORI DMC 1150V. Das mit bis zu 1.500 kg belastbare Vertikal-Bearbeitungszentrum bietet einen großen Y-Verfahrweg von bis zu 700 mm. In der X-Achse liegt der maximale Weg bei 1.150 mm und in der Z-Achse bei 550 mm. Somit bleibt auf dem Maschinentisch neben den Drehachsen noch genügend Platz für eine zusätzliche Spannvorrichtung. André Gooßens erklärt: „Manche Werkzeuggrundkörper benötigen noch gewisse Vorarbeiten, bevor sie auf die Lehmann-Achse gespannt werden. So können wir auf der gleichen Maschine Spannflächen, Nuten oder zentrale Bohrungen einbringen.“

Was die Qualität anbelangt, erfüllt das BAZ alle Anforderungen. Dafür sorgen die stabile Bauweise mit Starrtisch und oben liegendem X-Schlitten sowie direkte Wegmesssysteme und die Kühlung der Führungen und Kugelgewindemuttern. „Auch die Abstimmung mit DMG MORI bezüglich der Zusatzausrüstung verlief reibungslos. Die Maschine wurde uns schlüsselfertig mit den Lehmann-Achsen geliefert“ – für den Prokuristen Günter Hofmann ein wichtiges Argument.

Positive Erfahrungen

Nach mehr als zwei Jahren fallen die Erfahrungen mit den neuen Drehtischen der 500er-Serie bei André Gooßens durchwegs positiv aus: „Die neue Technik, die in den Lehmann-Produkten steckt, ist beeindruckend. Im Vergleich zu früheren Ausführungen weisen die Drehtische der 500er-Serie erheblich größere Klemmmomente, deutlich höhere Geschwindigkeiten und Wiederholgenauigkeiten auf. Das verschafft uns in der Bearbeitung qualitative und wirtschaftliche Vorteile. Auch das Design hat sich vorteilhaft verändert: Alles ist runder geworden, was sich hinsichtlich der Störkanten und Verschmutzung positiv bemerkbar macht.“

Auch die integrierte Blackbox empfindet Gooßens als echte Hilfe. Sie erfasst und sammelt während des Betriebs automatisch wichtige Kennzahlen, die Aufschluss über den Zustand des Drehtisches geben. Der Kunde erhält auf Wunsch einen Statusbericht, der auch Empfehlungen für die vorbeugende Wartung enthält. „Sollte ein Problem auftreten, können wir die entsprechenden Daten direkt an Lehmann schicken. Dort erhalten wir schnell und unkompliziert Hillfe.“ Überhaupt ist man bei Jongen mit dem Service von pL LEHMANN sehr zufrieden. Als einmal ein kleines Probleme mit einem der neuen Lehmann-Drehtische auftrat, war pL LEHMANN schnell zur Stelle, und innerhalb 48 Stunden war die Maschine wieder wie gewohnt im Einsatz.

Mehr Informationen zur Peter Lehmann AG:

|

Peter Lehmann AG |

|

Bäraustrasse 43 |

|

CH-3552 Bärau |

|

Tel.: +41 (0)34 409 66 66 |

|

Fax: +41 (0)34 409 66 00 |

|

E-Mail: pls@plehmann.com |

|

www.lehmann-rotary-tables.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2560.