Produktiv und präzise

Lang-/Kurzdrehautomat TRAUB TNL20

Der Lang-/Kurzdrehautomat TRAUB TNL20 ist eine Neuentwicklung auf Basis der etablierten TNL-Baureihe, die bisherige Stärken beibehält und zusätzlich zahlreiche Verbesserungen hinsichtlich Produktivität, Präzision und Automatisierung bietet. So ist die TNL20 hydraulikfrei konzipiert und dadurch thermisch äußerst stabil. Sie ist hoch dynamisch und kann in ihrer maximalen 5 Ausbaustufe bis zu vier Werkzeuge gleichzeitig einsetzen. Für die automatisierte Fertigung von Sägeabschnitten oder vorgeformten Werkstücken, steht optional die in die Maschine integrierte Roboterzelle Xcenter zur Verfügung.

Eine erste augenfällige Neuheit ist das neue Erscheinungsbild des Lang-/Kurzdrehautomaten TRAUB TNL20: Die klar strukturierte Außenverkleidung orientiert sich an den technischen Anforderungen – ohne unnötige Knicke und Kanten. Von Anwendern geschätzte Grundmerkmale des bisherigen TRAUB-Designs bleiben erhalten, wie zum Beispiel die große frontseitige Schiebehaube. Sie enthält ein großzügig dimensioniertes Sichtfenster zum Arbeitsraum, sowie einen Rollladen, der 15 einen komfortablen Zugang zur Hauptspindel und deren Peripherie eröffnet.

Durch die äußerlich schlanke Konstruktion wurden für das Rüsten der Maschine vorbildliche Voraussetzungen geschaffen. Ein weiterer wesentlicher Bestandteil des neuen Designs ist der komplett in den Maschinenkubus integrierte Schaltschrank. Jegliche überstehende Elemente werden vermieden, so dass die rechte Maschinenseite für den problemlosen Anbau eines beliebigen Stangenlademagazins frei zugänglich ist.

Aufbau und Varianten der TNL20

Die Basis der TNL20 bildet ein stabiles, außerordentlich steifes und 25 schwingungsdämpfendes Graugussbett. Auf diesem sind sämtliche Baugruppen aufgebaut. Der großzügige und senkrecht gestaltete Arbeitsraum sorgt zusätzlich für die nötigen Freiheitsgrade bei der Bearbeitung der Werkstücke sowie durch den freien Spänefall für eine sehr hohe Prozesssicherheit.

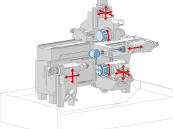

Zum Markteintritt gibt es den Lang-/Kurzdrehautomaten TRAUB TNL20 in zwei Varianten. Diese lassen sich variabel ausstatten und überzeugen durch ihre hohe Produktivität: Eine Ausbaustufe bildet die TNL20-9, die über neun Linearachsen, zwei Revolver (jeweils 8x Stationen, max. 12.000 U/min, 2,0 kW) einen Rückapparat (4 Stationen) und eine autonome Gegenspindel verfügt. So können bereits mit der 35 TNL20-9, drei Werkzeuge simultan eingesetzt werden, was zur Steigerung der Produktivität führt.

Die TNL20-11 ist mit einem zusätzlichen Frontapparat (6 Stationen, davon 3 Stationen angetrieben, max. 12.500 U/min, 2,0 kW) auf einem autonomen X / Z- Schlitten ausgestattet. Durch die Interpolation der Schaltachse „H“ des Frontapparates mit der X- Achse des autonomen Kreuzschlittens, lassen sich mit dem Frontapparat auch mühelos Y- Bearbeitungen oder Werkzeugkorrekturen an der Hauptspindel durchführen. In dieser Ausbaustufe kann zur Reduzierung der Bearbeitungszeiten auch mit bis zu vier Werkzeugen gleichzeitig produziert werden.

Leistungsstarke Arbeitsspindeln

Haupt- und Gegenspindel (max. 10.000 U/min, 5,5 kW, 17,2 Nm) der TNL20 sind baugleich als flüssigkeitsgekühlte Einschub-Motorspindeln ausgeführt. Die Arbeitsspindel weist zudem eine lichte Weite im Zugrohr von 29 mm auf, wodurch der Einsatz eines stehenden Reduzierrohrs für Stangenmaterial bis 20 mm Durchmesser möglich ist. Das gewährleistet beste Führungsqualität, die sich letztendlich in der Präzision des zerspanten Bauteils positiv bemerkbar macht. Die bei der TNL20 im Langdrehbetrieb verwendeten Führungsbuchsen sind im Übrigen mit denen der Vorgängermaschine TNL18 identisch. Der Drehautomat lässt sich in wenigen Minuten von Kurz- auf Langdrehen umrüsten.

Hohe Dynamik und Präzision ohne Hydraulik

Um die Präzision der neuen TRAUB Lang-/Kurzdrehautomaten weiter zu steigern, ist die TNL20 komplett hydraulikfrei gestaltet. Das schlägt sich u.a. in hoher Thermostabilität nieder. Des Weiteren sind die Haupt- und Gegenspindel anstelle von hydraulischen Spannzylindern im Standard mit einer pneumatisch betätigten Knaggenspannung ausgestattet, die eine vergleichbare maximale Spannkraft liefert. Während an der Hauptspindel in der Regel hohe Spannkräfte benötigt werden, sind an der Gegenspindel häufig geringe Spannkräfte erforderlich. Auch dies ist mit der Knaggenspannung durch eine einfache Verstellung zu realisieren.

Mit der pneumatisch betätigten Knaggenspannung werden störende Wärmequellen eliminiert und die Nebenzeiten reduziert. Sie benötigt gerade einmal 0,2 Sekunden für den Spannvorgang – deutlich weniger als ein üblicher hydraulischer Spannzylinder, bei dem der Spannvorgang mit allen Nebenzeiten über 1 Sekunde dauert. Alternativ kann die Gegenspindel mit einem pneumatischem Spannzylinder angeboten werden, um mit einem größeren Spannhub auch Werkstücke über einen Bund übergreifend spannen zu können.

Hohe Produktivität durch clevere Kinematik

Die TNL20-11 verfügt mit ihrem zusätzlichen Frontapparat über einen zweiten oberen Werkzeugträger mit sechs Plätzen. Drei Werkzeugaufnahmen sind angetrieben, eine ist sogar mit einem Doppelhalter bestückbar. Der Frontapparat besitzt einen autonomen Kreuzschlitten in Z und X sowie eine NC-Schwenkachse. Durch deren Interpolation mit der X-Achse lässt sich eine Y-Achsenfunktion realisieren. Auf diese Weise kann der Anwender aber auch sein Werkzeug einfach über eine Positionskorrektur exakt auf Spindelmitte einstellen, was beispielsweise beim Tieflochbohren von großer Bedeutung ist.

Der Rückapparat, mit dem sowohl die TNL20-9 als auch die TNL20-11 ausgestattet sein können, wurde komplett neu konzipiert. Während dieser bei der TNL18 noch als separate Einheit ausgeführt war, ist er jetzt auf dem unteren Revolver aufgebaut. Er besitzt vier Werkzeugaufnahmen, die in ausreichend großen Abständen angeordnet sind, so dass bei der Bearbeitung nahezu keine Störkanten mit inaktiven Werkzeugen entstehen. Er ist beim Rüsten gut zugänglich und beim Einfahren eines CNC-Programms gut einsehbar. Die Anordnung der Gegenspindel und des Rückapparates gewährt einen optimalen Kraftfluss, wodurch sich die Steifigkeit und die Präzision der Rückseitenbearbeitung deutlich verbessert haben.

Zudem lassen sich die Achsen des unteren Revolvers mit Rückapparat und Gegenspindel koppeln, so dass mit dem Rückapparat unabhängig gearbeitet werden kann. Auch das trägt zu einer Produktivitätssteigerung bei. Während an der Hauptspindel mit den beiden Revolvern und dem Frontapparat simultan gearbeitet wird, kann die Gegenspindel gleichzeitig am Rückapparat tätig sein. Somit können bei der TNL20-11 vier und bei der TNL20-9 drei Werkzeuge zeitgleich zerspanen.

Großzügige Werkzeugträger und durchdachte Peripherie für eine flexible Produktion

Insgesamt bietet die TNL20-11 26 Werkzeugstationen. Mit dem Einsatz von Doppel- und Dreifachhaltern in den großzügig gestalteten Revolvern, können problemlos bis zu 58 Werkzeuge bereitgestellt werden. Der große Werkzeugvorrat ermöglicht die Bearbeitung komplexer Werkstücke sowie das Bearbeiten ganzer Teilefamilien ohne Werkzeugwechsel bzw. größeren Rüstaufwand.

Um alle Zerspanungsvorgänge optimal zu unterstützen, wird ein umfangreiches Kühlschmierstoff-Management eingesetzt. Dazu zählen 600 Liter KSS-Volumen und bis zu vier Pumpenplätze. Zusätzlich sorgt eine optionale 120 bar Pumpe für eine Hochdruckversorgung, die auch an Front- und Rückapparat zur Verfügung steht. Die anfallenden Späne können entweder mit einem Kratz- oder einem Scharnierband-Späneförderer aus der Maschine abtransportiert werden.

Teilehandling und Automatisierung

Kleinteile können von der Gegenspindel durch ein in der Schaltachse des unteren Werkzeugträgers eingesetztes Rohr einfach und schnell auf ein Förderband rechts an der Maschine ausgespült und abtransportiert werden.

Für größere Werkstücke wird optional eine zweiachsige Portaleinheit genutzt, die mit einer linearen Z-Achse in den Arbeitsraum fährt und dann vor die Gegenspindel schwenkt. Nach der Teileübernahme durch einen Greifer fährt die Achse wieder zurück. Die Ablage der Werkstücke erfolgt dabei einzeln. Lange Werkstücke lassen sich bis zu einer Länge von 700 mm durch die Gegenspindel abführen.

Zur automatisierten Verarbeitung von Sägeabschnitten oder vorgeformten Rohteilen wurde als weitere Möglichkeit die vollständig in die Maschine integrierte Roboterzelle Xcenter entwickelt, die im Wesentlichen aus einem Gelenkarmroboter und einem vertikalen Palettenspeicher mit 28 Einschubplätzen besteht. Mit dieser frontal angedockten Automatisierungslösung kann der Anwender den Lang-/Kurzdrehautomaten auch mit Teilen größer als 20 mm Durchmesser bestücken. Außerdem ist die Roboterzelle bereits für die Integration einer 3D-Messeinrichtung vorbereitet. Auch die Integration anderer zusätzlicher Prozessschritte, wie beispielsweise entgraten ist möglich.

Selbstverständlich lassen sich auch Werkstücke, die ab Stange produziert werden, mit dem Roboter lageorientiert entladen und im Palettenspeicher ablegen. Roboterzelle und TNL20 sind als eine Einheit konzipiert, die auch als solche beim Kunden angeliefert wird.

Zum einfachen und ergonomischen Rüsten der Maschine ist die Roboterzelle komplett verschiebbar. Nach dem Lösen einer Verriegelung kann der Anwender sie auf die linke Seite in eine Endlage schieben, was dann einen uneingeschränkten Zugriff in die Maschine ermöglicht.

Xpanel ermöglicht den Zugang zum firmeneigenen IT-Netzwerk der Kunden über das Bedienfeld der Maschine. Mit Xpanel stehen dem Mitarbeiter jederzeit alle relevanten Informationen für eine wirtschaftliche Fertigung direkt an der Maschine zur Verfügung. Xpanel ist in der Traub-Steuerung bereits im Standard enthalten und individuell erweiterbar.

Bedienerfreundlich

Das neu gestaltete Bedienfeld mit dem 19“ Multitouchscreen im Mittelpunkt schafft eine vertraute Bedienatmosphäre. Dafür sorgt die auf Gestensteuerung erweiterte TX8i-Bedienoberfläche. Ähnlich einem Smartphone oder Tablet sind intuitive Gesten wie tippen, ziehen, verschieben, wischen, zoomen oder drehen möglich. Die Overrideschalter und das Handrad sind weiterhin auf der Maschinenbedientafel verfügbar und wie gewohnt ergonomisch angeordnet.

Die Steuerung ist - wie bei Traub üblich - aufwärtskompatibel. Das bedeutet, bestehende Programme können bei gleicher Achskinematik auf die neue Steuerungsgeneration übertragen werden. Das bekannte Programmiersystem WinFlexIPS steht ebenfalls wie gewohnt auf der Steuerung zur Verfügung.

In Verbindung mit einer geänderten Startstrategie und der neuesten CFast Speichertechnologie startet die Steuerung doppelt so schnell wie seither. Somit ist die Maschine schneller startklar. Im NC-Bereich kommt erstmalig eine von Mitsubishi selbst entwickelte CNC-CPU zum Einsatz. Diese wurde speziell auf die Bedürfnisse einer CNC-Maschine zugeschnitten und sorgt für eine noch nie dagewesene Satzabarbeitungsgeschwindigkeit.

Damit diese enorme Geschwindigkeit auch an den Antrieben ankommt wurde die Verbindung der CNC-Steuerung zum Antriebsbus mit einem Hochgeschwindigkeitsbus in neuester Lichtwellenleitertechnologie ausgestattet.

Mehr Informationen zur INDEX-Werke GmbH & Co. KG :

|

INDEX-Werke GmbH & Co. KG |

|

Plochinger Straße 92 |

|

73730 Esslingen |

|

Telefon +49 (0) 711 3191-0 |

|

Telefax +49 (0) 711 3191-587 |

|

E-Mail: info@index-werke.de |

|

www.index-werke.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2039.