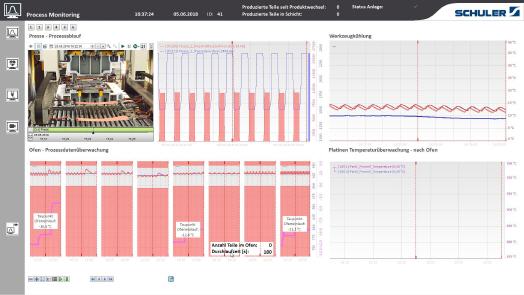

Einblicke in die Prozesse der Linie

Hot Stamping 4.0

Mit einer smarten Prozessüberwachung lässt sich die Warmumformung von Leichtbau-Teilen lückenlos dokumentieren und rückverfolgen.

Die Warmumformung von Stahlblech, im Fachjargon Formhärten genannt, ist von vielen Einflussfaktoren abhängig: der genauen Temperatur der rot glühenden Platinen bei ihrer Entnahme aus dem Ofen, der Zeit bis zum Einlegen in das Werkzeug, der Presskraft und vielem anderen mehr. All diese Parameter wirken sich unmittelbar auf die Qualität der Teile aus, weshalb sie sich lückenlos dokumentieren und im Zweifel auch punktgenau rückverfolgen lassen sollten. Genau das ist mit einer neuen Lösung möglich, die Schuler für die Industrie 4.0 beziehungsweise den „Smart Press Shop„ auf der Fachmesse Euroblech präsentierte.

Als erste Anlage hat Schuler seine Formhärte-Linie im Hot Stamping TechCenter am Stammsitz in Göppingen mit der Software vernetzt. Video- und Wärmebildkameras geben in Echtzeit einen Überblick von Platinenzuführung, Transfer und Teile-Auslauf, während das System parallel kontinuierlich Prozessdaten aufzeichnet und dokumentiert („Process Monitoring„). Die Informationen stammen aus den zahlreichen Sensoren, die in Presse, Werkzeug, Ofen und Kühlaggregaten verbaut sind. Die empfindlichen Fühler registrieren dabei selbst geringste Abweichungen in Temperatur, Druck, Schwingungsverhalten oder Durchflussgeschwindigkeit im Abstand von Sekundenbruchteilen.

Das Process Monitoring System von Schuler schafft es dabei, die enormen Datenmengen der Sensoren von mehreren Megabyte pro Sekunde nicht nur zusammenzuführen, sondern auch über die verschiedenen Schnittstellen hinweg miteinander zu synchronisieren. Damit zu jedem Zeitpunkt die richtigen und notwendigen Informationen vorliegen, werten Algorithmen die Daten aus und verringern den Speicherbedarf zu einer zweckmäßigen Größe. Dadurch ist es möglich, die Entwicklung verschiedener Prozessdaten im Langzeittrend darzustellen.

Fehlerquellen auf einen Blick erkennen

Anlagenbetreiber können auf diese Weise die Produktionsbedingungen jedes einzelnen warm umgeformten Teils genau zurückverfolgen („Track & Trace„) und anhand der historischen Daten überprüfen, ob die Platinen ausreichend hoch erhitzt wurden, lange genug in der Presse lagen und in der richtigen Zeit abgekühlt sind. Mögliche Fehlerquellen und Ursachen für eine Unterbrechung der Produktion sind auf einen Blick zu erkennen – egal, ob von einer Minute auf die andere ein Brenner im Ofen ausgefallen ist oder das Formhärtewerkzeug im Laufe der Zeit stetig an Präzision eingebüßt hat.

Forderungen an die Hersteller vor allem sicherheitsrelevanter Bauteile, die optimalen Produktionsbedingungen etwa von warm umgeformten B-Säulen auch noch nach vielen Jahren beweisen zu können, werden derzeit von verschiedenen Seiten immer lauter. Die von Schuler neu entwickelte Lösung – die unter dem Oberbegriff „Machine Monitoring System„ (MMS) läuft – erkennt dabei auch, wenn ein Anlagenbediener manuell Einstellungen an der Linie ändert, ohne dies zu protokollieren. Das stellt gleichzeitig sicher, dass in der Kommunikation zum Beispiel mit der Produktionsleitung keine wichtigen Informationen verloren gehen.

Die Software läuft nicht nur vor Ort in der Liniensteuerung, sondern auch überall sonst als eigenständige Anwendung auf jedem Windows-PC. Dieser greift dann über eine geschützte Verbindung auf die Daten zu, die im gesicherten Firmen-Netzwerk liegen. Schuler wird das System schrittweise um weitere Funktionen etwa zur vorausschauenden Instandhaltung („Predictive Maintenance„) ausbauen.

Mehr Informationen zur Schuler AG:

|

Schuler AG |

|

Bahnhofstr. 41 |

|

73033 Göppingen |

|

Tel.: +49 (71 61) 66-0 |

|

Fax: +49 (71 61) 66-233 |

|

www.schulergroup.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 1974.