Ausgleichend spannen

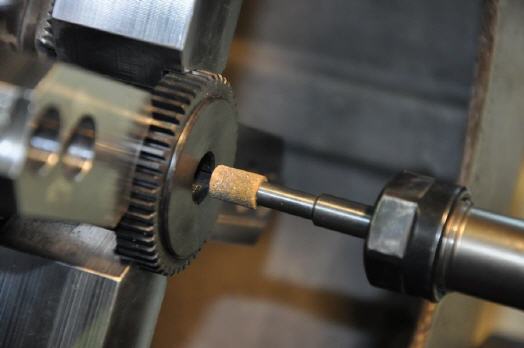

Eine Lösung auch fürs Schleifen

Die Aufgabenstellung für viele Zahnradhersteller lautet: Wie bekomme ich eine Bohrung nach der Wärmebehandlung wieder rund? HWR kennt die Antwort.

Üblicherweise verzieht sich das Zahnrad nach der Wärmebehandlung und die Rundlaufgenauigkeit des Zahnrades liegt außerhalb der geforderten Toleranz. Bei der Verwendung eines starr und zentrisch spannenden Dreibackenfutters kommt es fast immer zu der Situation, dass sich eine der drei Backen am höchsten Punkt des Bauteils anlegt, und es soweit außermittig verschiebt bis die anderen Backen anliegen. Bei dem Spannen wird das Bauteil, durch den eingebrachten Druck, elastisch in die Backenkontur gepresst und somit verformt. Nach dem Entspannen formt sich das Bauteil in den Ursprungszustand zurück, sodass die geschliffene Bohrung unrund und außermittig zur Außenkontur eingebracht ist.

Beim Unternehmen Bothner löste man das Problem indem jedes Zahnrad auf dem vorhandenen Dreibackenfutter der Schleifmaschine mit zwei Messuhren ausgelehrt wurde. Das kostete extrem viel Zeit und Umstände.

Bei einem Besuch vor Ort informierte Jens Bollmann von der HWR Spanntechnik GmbH den Kunden, dass es hier einen Lösungsansatz gibt. ›InoFlex‹, die ausgleichende 4-Punkt Spannung. Nach anfänglicher Skepsis, wie das funktionieren sollte, war man gleich beim ersten Einsatz auf der Schleifmaschine begeistert. Bereits die ersten Zahnräder wurden mit erheblich weniger Aufwand in H6 Qualität gefertigt.

Jetzt wird das Zahnrad mittels eines selbstausgleichenden zentrisch spannenden Vierbacken-InoFlex-Spannfutters zentrisch gerückt und erst nach dem Zentrieren mit der absolut gleichen Spannkraft pro Backe gespannt. Das bedeutet, dass die Bohrung, immer im Zentrum zur Außenkontur des Bauteils steht und dass durch den Einsatz von vier Backen die Rundheit um bis zum Faktor neun besser wird. Ebenfalls ist die Neigung zur Verformung deutlich eingeschränkt, da die Backenabstände um 30 Grad gegenüber dem Dreibackenfutter verringert sind.

Bei Bothner wird nun die Erweiterung der ausgleichenden Spannung in der Fertigung geplant. Da es sich beim Drehen und Fräsen um die gleiche Aufgabenstellung handelt sieht man in der Geschäftsleitung durch den Einsatz des InoFlex Spannfutters eine erhebliche Verbesserung der Fertigung. Dabei spielen vor allem die Punkte: Qualität der Bauteile, Komfort für den Mitarbeiter sowie der wesentlich verringerte zeitliche Aufwand die entscheidende Rolle.

Für den Maschinenbediener ist das Leben an der Maschine viel einfacher geworden, da das umständliche Auslehren und die ständige Überprüfung der Bauteile nun der Vergangenheit angehört. Die Prozesssicherheit hat sich wesentlich erhöht.

Über den Kosten-Nutzen-Effekt war man bei Bothner positiv überrascht, da das Futter nur EUR 2.100.- gekostet hat und die Anschaffung sich in kurzer Zeit amortisiert.

Mehr Informationen zur HWR Spanntechnik GmbH:

|

HWR Spanntechnik GmbH |

|

Lübkemannstraße 13 |

|

28876 Oyten |

|

Tel.: +49 (0)4207 6887-0 |

|

Fax: +49 (0)4207 6887-15 |

|

E-Mail: info@hwr-tec.de |

|

www.hwr-spanntechnik.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 7214.