Geometrielösungen zur Wirbelsäulenrekonstruktion

Generative Fertigung revolutioniert Medizintechnik

Ein „starkes Rückgrat“ zählt nicht nur redensartlich zu den Tugenden. Auch unter medizinischen Aspekten ist eine gesunde Wirbelsäule sehr wesentlich für die Lebensqualität und Mobilität des Menschen. Um Probleme mit der Wirbelsäule zu beheben, werden u.a. technische Bauteile aus Kunststoffen oder Metallen minimalinvasiv in den Körper eingebettet. Diese Implantate können aus der Sicht von Patienten und Chirurgen „kleine Wunder“ in der Wirbelsäulenrekonstruktion bewirken: So kann der Patient durch kleine Eingriffe in kurzer Zeit erneut leistungsfähig werden und sich auf die Stützfunktion seiner Wirbelsäule verlassen. Hinter diesen Implantaten stecken in Design, Funktionalität und Fertigung eine Menge Know-how.

Das italienische Unternehmen Tsunami versteht sich als Systementwickler für Wirbelsäulenimplantate . Daher werden sowohl Implantate, die die Funktionalität einer geschädigten Wirbelsäule wieder herstellen, als auch Hilfsmittel oder Instrumente, die es den Chirurgen erlauben eine Operation erfolgreich zu gestalten, angeboten.

Zielsetzung ist es, die Wirbelsäule zu verstärken und so die Mobilität des Patienten zu gewährleisten.

Konventionelle Wirbelsäulenkäfige

Wirbelsäulenkäfige (engl. spine cage) sind Implantate für den Niveauausgleich und zur Druckentlastung der Wirbelsäule. Diese Implantate werden üblicherweise in Verbindung mit Schrauben aus Titan minimalinvasiv eingesetzt, wenn die Bandscheiben dem Patienten Probleme bereiten.

Zum Einsatz kommen nun Kunststoff-Käfige aus PEEK (Polyetheretherketone), einem Hochleistungskunststoff, welcher ausgezeichnet biokompatibel ist. Dies gilt auch für Allergiker. In der Vergangenheit waren diese Käfige aus Titan konventionell gefertigt worden, mit der Folge, dass in einzelnen Fällen das Titanbauteil die Knochenstruktur negativ beeinflusste. Grund war die gegenüber dem Knochen deutlich geringere Elastizität. PEEK hat gegenüber Titan den entscheidenden Vorteil, dass es ein dem Knochen vergleichbares Kompressionsverhalten bzw. Elastizität (E-Modul) aufweist.

PEEK-Körper verursachen im MRT (Magnetresonanztomographie) zudem keine Bildartefakte und können so vom Operateur bildgebend gut lokalisiert werden. PEEK-Wirbelsäulenkäfige haben den Nachteil mangelnder Integration in die Knochenstruktur und nach einer längeren Verwendung müssen sie eventuell neu plaziert werden, weil sie verrutschen. Polyetheretherketon ist ein hochtemperaturbeständiger thermoplastischer Kunststoff, der zur Stoffgruppe der Polyaryletherketone gehört. Seine Schmelztemperatur beträgt 335 °C.

Moderne, lasergeschmolzene Wirbelsäulenkäfige

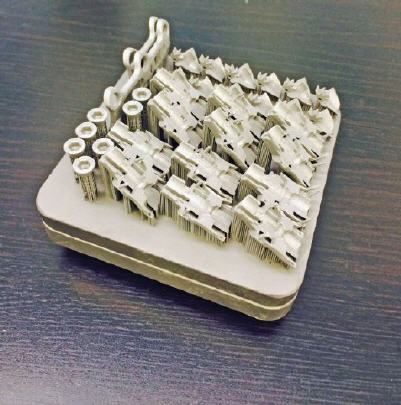

Das generative Laserschmelzverfahren mittels LaserCUSING konnte die Vorteile bisheriger Titan- oder PEEK-Ansätze für die Anwendung „Wirbelsäulenkäfige“ zusammenführen und die Nachteile beider Ansätze ausschalten. Ein lasergeschmolzenes Bauteil kann nun die Biokompatibilität von Titan mit der gewünschten Elastizität eines Kunststoffes in einem Bauteil abbilden. Lasergeschmolzene Wirbelsäulenkäfige haben eine komplexe Geometrie und müssen nicht nachbehandelt werden, um eine optimale Oberflächenstruktur zu gewährleisten.

Der Clou dieser Lösung: Durch die Geometrie mit partiell unterschiedlichen Dichteverteilungen (eingebettete Netzstrukturen) kann die notwendige Elastizität eines Titanteils nun genauso ausgelegt werden, wie bei PEEK-Lösungen. Im Laserschmelzverfahren hergestellte Käfige können zudem in verschiedenen Dimensionen, die von den anatomischen Gegebenheiten des Patienten abhängen, wirtschaftlich hergestellt werden. Diese Käfige können also für den Patienten individuell gedruckt werden.

Stefano Caselli spricht „von einer echten Innovation, bei der die materialspezifischen Vorzüge vereint werden konnten: Biokompatibilität, also das Einbetten in die Knochenstruktur, und eine auf die Anatomie abgestimmte Elastizität können von einem lasergeschmolzenen Käfig ausgezeichnet abgebildet werden.“.

Der Operateur kann die Käfige im CT oder MRT bildgebend gut lokalisieren. Im Laserschmelzverfahren sind zudem Einzelanfertigungen bis kleine Serien wirtschaftlich zu realisieren. Besondere anatomische Gegebenheiten des Patienten können daher durch „Einzelanfertigungen nach Maß“ erfolgen, während für andere Patienten Standardlösungen ausreichen. In Zusammenarbeit mit der Carl-von-Ossietzky-Universität Oldenburg (D) konnten in einer Klinischen Studie im März 2014 die ausgezeichneten Heilungsaussichten mit diesen Implantaten bestätigt werden.

„Lobster“-Distanzhalter als bewegliche Funktionselemente zur primären Stabilisierung der Wirbelsäule

Als weiteren innovativen Schritt von Tsunami schildert Stefano Caselli sogenannte „Lobster“-Distanzhalter. Dabei handelt es sich um einen sich ausspreizenden Distanzhalter der zwischen den Bandscheiben in der operativen Wirbelsäulenrekonstruktion eingesetzt werden kann. Der von Tsunami entwickelte Mechanismus zum Aufspreizen ist ein kleines Wunderwerk der Konstruktion: Ein Getriebe mit zentraler Schnecke und seitlichen Zahnrädern, welches zwei Flügel aufspreizt.

Ein „Lobster“-Distanzhalter kann so mittels des LaserCUSING-Verfahrens, unter Nutzung einer Mlab cusing R - Anlage von Concept Laser, mit einer perfekt abgestimmten Oberfläche entstehen. Deren niedrige Rauheit - einer fast polierten Oberfläche - sorgt für deutlich weniger Wucherungen im Gewebe. Fertigungstechnisch bemerkenswert, so Stefano Caselli, ist die Tatsache, dass alle Komponenten dieses komplexen, beweglichen Teils in mehreren Exemplaren zeitgleich entstehen können.

„Das LaserCUSING bietet uns zeitliche Vorteile, Vorteile in der Kostenstruktur und ist auch, unter den Bedingungen der Reinraum-Fertigung, deutlich einfacher durchzuführen als konventionelle Fertigungsstrategien. Darüber hinaus bieten die Maschinenlösungen von Concept Laser eine ausgezeichnete Performanz und ein hohes Sicherheitsniveau, wenn es gilt, reaktive Materialien wie Titan oder Titanlegierungen zu verarbeiten.“

Neuentwicklung: Scheibenprothese als Einstufen-Bauteil

In der Konstruktion von Bauteilen kann man bei einer generativen Fertigungsstrategie völlig neue Wege gehen. Eine weitere Innovation, die sich aus den Möglichkeiten des additiven LaserCUSING-Verfahrens bei Tsunami ergab, war die Konstruktion einer auf den Patienten anpassbaren Scheibenprothese, die als Distanzstück die Wirbelsäule ebenfalls verstärkt.. Sie besteht aus einer Oberschale und einer Unterschale, die beide mit einer Doppelfeder verbunden sind.

Die Schalen weisen eine Oberfläche auf, die sich ideal in die Wirbelarchitektur einpasst. Die Doppelfeder besteht aus Titan und im Kern befindet sich eine Silikonfüllung zur Dämpfung der Bewegungen der Doppelfeder. Auslegung bzw. Distanzdimension können spezifisch an die Anatomie des Patienten, nach Maßgabe des Chirurgen, angepasst werden. Der Clou dieser innovativen Lösung: Die Scheibenprothese wird in einem Einstufen-Prozess in „einem Schuss“ mittels Laserschmelztechnik gefertigt. Nachgelagerte Montageschritte entfallen bei dieser Produktlösung.

Funktionen der Scheibenprothese im Detail

Tsunami war im Vorfeld in mehrfacher Hinsicht mit seinen Kompetenzen gefordert: Zum einen galt es, die Erfahrung in der Wirbelsäulenrekonstruktion in eine Produktlösung zu übertragen, die dem Patienten eine hohe Mobilität ermöglicht. Die Scheibenprothese gewährleistet eine Bewegungsfreiheit von 360º, was die Mobilität des Patienten enorm unterstützt. Die ideale Elastizität wird durch die Doppelfeder, ergänzt durch den Silikonkern sichergestellt. Zum anderen galt es, eine konstruktive Lösung anzustreben, die optimal die Geometrieoptionen des LaserCUSING-Verfahrens ausschöpft.

Stefano Caselli: „Die Scheibenprothese als Produktidee nimmt konstruktiv direkt Bezug auf die Geometriefreiheit und Funktionsintegration die das LaserCUSING-Verfahren bietet. Es handelt sich um eine Lösung, die als Einstufen-Produktion mit konventionellen Methoden nicht gefertigt werden kann. Hier ergänzt sich das Wissen von uns in der Wirbelsäulenrekonstruktion mit dem Ausschöpfen der neuen Möglichkeiten einer generativen Fertigung. Zudem ist die Lösung sehr flexibel, da wir die Dimensionen auf ein bestimmtes Patientenprofil individuell anpassen können.“

Mehr Informationen zu Concept Laser:

|

CONCEPT Laser GmbH |

|

An der Zeil 8 |

|

96215 Lichtenfels |

|

Tel.: +49 (0) 9571 / 949-238 |

|

Fax: +49 (0) 9571 / 949-239 |

|

E-Mail: info@concept-laser.de |

|

www.concept-laser.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 7057.