Die Kosten in der Kurbelwellenproduktion im Griff

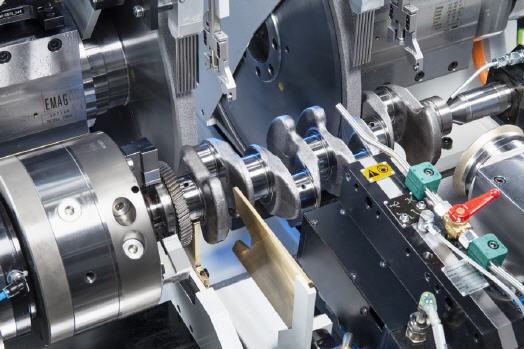

Schleifmaschine ›PMD 2‹ von EMAG

Der internationale Wettbewerb im Automobilbau verschärft sich massiv. Zudem steigen die technischen Anforderungen an neue Fahrzeuge an – und mit ihnen die Kosten, so aktuelle Studien. Allerdings lassen sich steigende Preise angesichts der Konkurrenzsituation kaum noch im Markt durchsetzen. Und das heißt für die Produktion: Um das bisherige Profitabilitätsniveau halten zu können, müssen die Kosten laut einer McKinsey-Studie in der Pkw-Produktion jedes Jahr um drei bis vier Prozent sinken – ein erstaunlich hoher Wert. Was bedeutet das für die Produktionstechnologie? Das Beispiel Kurbelwelle macht es deutlich: Von der Schleifbearbeitung der zentralen Motorenkomponente hängt viel ab. Sie muss zukünftig mit höherer Präzision und noch mehr Effizienz erfolgen. Mit der horizontalen Kurbelwellenschleifmaschine PMD 2 bieten die Schleifexperten von EMAG eine interessante Alternative: Die Maschine der Marke EMAG NAXOS-UNION sorgt für hohe Produktivität und punktet zugleich mit ihrem sehr guten Preis-Leistungs-Verhältnis.

Eigentlich ist der Ausblick für die internationale Pkw-Industrie überaus positiv: In den nächsten Jahren sollen die Stückzahlen deutlich anwachsen (vor allem in den asiatischen Wachstumsmärkten). Allerdings gilt dabei auch: Der Wettbewerb wird in vielfacher Hinsicht komplizierter. In Asien drängen neue Wettbewerber in den Markt. Außerdem sorgen verschärfte staatliche Emissionsgrenzwerte und Sicherheitsanforderungen für steigende Produktionskosten.

Fast folgerichtig geht der Blick der Planer auf die eingesetzte Produktionstechnologie: Wie lassen sich die steigenden Kosten wieder senken? Die Kurbelwellenbearbeitung ist dabei ein gutes Beispiel. Effizienz und Stabilität des ganzen Motors hängen von dem zentralen Bauteil ab. Im Rahmen eines Schleifprozesses erfolgt deshalb eine mikrometer-genaue (und aufwendige) Feinbearbeitung. Das ist von jeher eine Aufgabe für Experten – auch auf Seiten der Hersteller der Produktionstechnologie.

Neues Kapitel aufgeschlagen

Dabei weisen die Maschinenbauer von EMAG seit Jahrzehnten in diesem Bereich ein hohes Know-how auf. Das Unternehmen mit Hauptsitz in Salach bei Göppingen entwickelt unter anderem maßgeschneiderte Schleiflösungen für wellenförmige Werkstücke. Mit der neuen Maschine PMD 2 ergänzen sie ihr Kurbelwellenschleifprogramm: Die Anlage ist für die Bearbeitung von Pkw-Kurbelwellen konzipiert und als Doppelkopf-Schleifmaschine konstruiert.

Mit ihr lassen sich simultan und in einer Aufspannung zwei Hub- oder Hauptlager mit zwei Schleifscheiben bearbeiten – und das auch bei kleinen Bauteilen mit einer Länge bis zu 500 Millimetern. „Wir runden mit dieser Anlage unser Kurbelwellen-Angebot gewissermaßen nach unten ab“, erklärt Dr. Guido Hegener, Geschäftsführer der EMAG Maschinenfabrik GmbH. „Für kleinere Kurbelwellen hatten wir bislang keine horizontale Doppelkopf-Maschine im Angebot. Die PMD 2 schließt diese Lücke und passt zugleich mit ihrem sehr guten Preis-Leistungs-Verhältnis zum verschärften Wettbewerb im Automobilbau.“

Extreme Präzision garantiert

Grundsätzlich konnten die EMAG Entwickler auf bewährte Technologie zurückgreifen. Basis der PMD 2 ist die bewährte „Baureihe 2“ der Marken EMAG NAXOS-UNION und EMAG KOPP. Die Maschinen verbinden Hightech-Schleiftechnologie mit Genauigkeit, hoher Leistungsfähigkeit, Prozesssicherheit und einfacher Bedienung. Das gilt natürlich auch für die PMD 2. Zwei CBN-Schleifscheiben bearbeiten die Kurbelwellen mit hoher Präzision.

Dafür ist die Maschine mit einer direkt angetriebenen Werkstückspindel, hydrostatischen Führungen und einem Linearmotor in den X-Achsen und einer In-Prozess-Messsteuerung ausgestattet. Die Rundheitsprüfung und -korrektur kann dabei auch noch in der Maschine vorgenommen werden. „Die Messung wird einfach vom Anwender per Steuerungsbefehl angestoßen und dann nach dem Schleifen eines Lagers durchgeführt. Mit der von EMAG entwickelten Software werden aus dem verbleibenden Rundheitsfehlern Korrekturwerte ermittelt. Die nachfolgende Produktion kann so sukzessive optimiert werden“, so Hegener.

Sinkende Taktzeiten – steigende Produktivität

Auf der anderen Seite punktet die Technologie natürlich mit dem simultanen Einsatz von zwei Schleifscheiben. Der doppelte Werkzeug-Prozess eröffnet Anwendern je nach Bauteil und Bearbeitungsaufgabe eine Vielzahl von Möglichkeiten. Zwei Hublager oder Haupt- und Hublager werden gleichzeitig bearbeitet. In der Folge sinken die Taktzeiten für ein Bauteil – eine Vier-Zylinder-Kurbelwelle ist beispielsweise in weniger als zwei Minuten fertig.

Die Schleifeinheiten können dabei bei Bedarf sehr eng zusammengefahren werden, sodass ein nebeneinanderliegendes Hub- und Hauptlager simultan bearbeitet werden. Und: Sowohl die Schleifspindeln als auch der Werkstückspindelstock werden per Direktantrieb angetrieben. Das erhöht Präzision und Produktivität zusätzlich. „Wir haben ein technisch sehr interessantes Gesamtpaket geschnürt“, fasst Hegener zusammen.

Flexible Konfigurationen

Zudem ist die Maschine sehr kompakt und flexibel konstruiert. In die Einhausung ist zum Beispiel auch der Schaltschrank integriert. Die Anbindung an eine automatische Beladung ist unproblematisch. Als Kühlschmierstoff können Emulsionen oder Öl zum Einsatz kommen. „Die Flexibilität der Technologie war uns wichtig“, bestätigt Hegener. „Wir passen die Maschine genau an die Anforderungen der Kunden an. Natürlich ist dabei die Integration in eine komplexe Fertigungslinie eine wichtige Option. Aber auch eine Stand-Alone-Lösung mit Handbeladung ist denkbar.“

Mehr Informationen zu Emag:

|

Emag Gmbh & Co. KG |

|

Austraße 24 |

|

73084 Salach |

|

Telefon 07162 17-0 |

|

Fax 07162 17-199 |

|

E-Mail: communications@emag.com |

|

www.emag.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 7161.