28 Prozent weniger Energieverbrauch

Staunenswerte BvL-Reinigungsanlage

Die SAMAG Group mit Sitz in Saalfeld ist spezialisiert auf die spanende Komponentenfertigung im Automotive-Bereich Powertrain und Fahrwerk. Für eine neue Durchlaufreinigungsanlage forderte SAMAG, neben den grundsätzliche guten Reinigungsergebnissen und qualitativem Maschinenbau, eine Lärmemissionsgrenze von 79 dB(A) direkt an der Abgabezone und ein Energiesparpaket. BvL nahm die Herausforderung an.

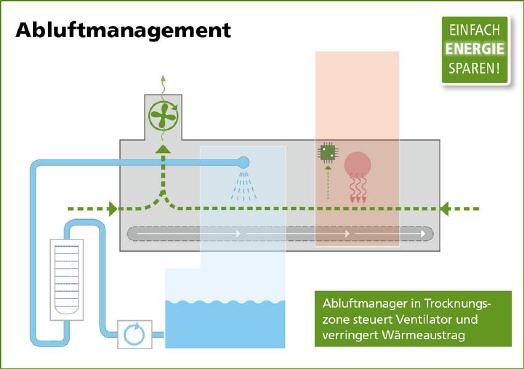

Ein von BvL entwickeltes „Abluftmanagement“ reduziert die Abluftmenge, und damit den größten Energieverbraucher einer Durchlauf-Reinigungsanlage. Dazu wird die Luftfeuchtigkeit in der Trocknungszone gemessen und nur so viel Luft aus dem Prozess abgesaugt, wie für den Prozess nötig ist. So wird eine optimale Luftfeuchtigkeit in der Anlage hergestellt und nur so viel energiegeladene, heiße Abluft nach außen geblasen, wie notwendig. Die energiereiche, warme und feuchte Luft verbleibt in der Anlage. Der Erfolg dieser Maßnahme ruht auf dem von BvL entwickelten Abluftmanagementsystem, einer Sensor-Softwarelösung mit relativ niedrigen Investitionskosten und einer sehr hohen Rentabilität.

Optimierung der Trocknung reduziert Schallemission

Die zweite Maßnahme betrifft die Geräuschreduzierung und Energieeinsparung: Die Drehzahl des Ventilator in der Trocknung wurde reduziert. Dadurch wird auch die Geräuschemission signifikant geringer. Doch welchen Einfluss hat die reduzierte Drehzahl auf das Trocknungsergebnis? In diffizilen Tests ermittelten die BvL Techniker das perfekte Verhältnis aus geringerer Strömung und höherer Temperatur. Das Ergebnis ist die perfekte Drehzahl für ein optimales Trocknungsergebnis und minimale Geräuschemissionen.

Die Schallmessung erfolgte an den Messpositionen nach DIN 45635-Teil 1, sowie an einem von SAMAG definierten „anwenderbezogenen“ Messpunkt an der Abgabeposition. Die Anlage erreicht nach der Messung einen arbeitsplatzbezogenen Emissionswert von Lpa: 68,6 dB(A). Interessant ist der Vergleich mit einer baugleichen Anlage ohne Optimierung aus dem Jahr 2012, denn diese erreichte einen Wert von 73,6 dB(A). Damit ist die deutliche Geräuschreduzierung belastbar und nachweislich auf die Optimierungsmaßnahmen zurückzuführen.

Ebenso erreichte die BvL Anlage an dem von SAMAG definierten „anwenderbezogenen“ Messpunkt den Wert 78 dB(A), und blieb damit noch unter dem im Lastenheft festgelegten Grenzwert. „Im Gesamtkonzept trägt auch das Abluftmanagement seinen Anteil zur Geräuschreduzierung bei“ ergänzt Sebastian Meiners, Vertriebsingenieur bei BvL „denn auch hier wird der Ventilator der Absaugung - und damit der Geräuschpegel - ebenfalls heruntergeregelt“.

Um die Ergebnisse stichhaltig zu belegen, haben bei BvL umfangreiche Tests und Messungen stattgefunden. Das Ergebnis kann sich sehen lassen, denn es übertraf die Erwartungen noch. Durch die Optimierungen konnte der Energieaufwand der Durchlaufanlage drastisch gesenkt werden. Insgesamt verbraucht die Anlage 28 Prozent weniger Energie, was einer Einsparung von 14,4 kWh entspricht, und verursacht um 5 dB(A) geringere Schallemissionen.

Isolierung und strömungsoptimierte Trocknung

Ergänzt werden diese Maßnahmen durch die Energiespar-Isolierung von Rohrleitungen, Filtergehäusen, sowie Tankabdeckung. Für SAMAG rentiert sich die Investition in die Energiesparpakete durch die hohen Einsparungen schon in weniger als einem Jahr. Auch die BvL Innovation „strömungsoptimierte Trocknung“, die seit 2012 Standard in allen BvL Durchlaufanlagen ist, trägt zum guten Trocknungsergebnis bei geringem Energieverbrauch bei. Die Strömungsoptimierung verringert die notwendige Heizleistung und damit unnötigen Energieverbrauch.

YukonDAK für optimale Reinigungs- und Trocknungsergebnisse

Bei der BvL Reinigungsanlage handelt es sich um die Durchlaufanlage „YukonDAK“. Bei ihr wird die Ware mittels Werkstückaufnahmen auf einem Kettenförderer transportiert. Eine Lichtschranke stellt die Positioniergenauigkeit für den Austausch mit der Automation sicher.

Die Anlage leistet im Wesentlichen zwei Behandlungsschritte: Reinigung im Spritzverfahren und Trocknung durch Abblasen. Gereinigt werden Kurbelwellen-Langdeckel, die für einen deutschen Automobil-Hersteller produziert werden. Die Teile werden mit einer Taktzeit von 12 Sekunden und bei einer Temperatur zwischen 50 und 55 ºCelsius gewaschen.

Ausgestattet ist die Reinigungsanlage neben den Energiespar-Maßnahmen mit einem Doppelumschaltfilter 50 μm, einem luftgekühlten Dampfkondensator, sowie einem Tropfenabscheider.

Mehr Informationen BvL Oberflächentechnik GmbH:

|

BvL Oberflächentechnik GmbH |

|

Grenzstraße 16 |

|

48488 Emsbüren |

|

Telefon 05903 951-60 |

|

Fax 05903 951-90 |

|

E-Mail: info@bvl-group.de |

|

www.bvl-group.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 7058.