Erfolgreich in der Nische

Mehr Flexibilität durch CNC-Drehtisch

Was macht ein Drehteile-Hersteller mit einem zweiachsigen CNC-Drehtisch? Da es heutzutage kaum noch reine Drehteile gibt, sondern viele Werkstücke unterschiedlichste Fräs- und Bohrarbeiten erfordern, hat die Flube AG ihren Maschinenpark mit Bearbeitungszentren erweitert. Für besonders winklige Anwendungen stattete das Schweizer Unternehmen sein dreiachsiges Awea-BAZ mit einem Zweiachsen-CNC-Drehtisch von Lehmann aus.

Die Flube AG im Schweizer Ort Lommiswil mitten im Dreieck Bern, Solothurn und Biel entstand 1963 in der Blütezeit der Uhrenindustrie als reines Décolletage-Unternehmen. Unter Décolletage versteht man Kleinstdrehteile, wie sie beispielsweise in der Uhren-, Medizin- und Mikrotechnik benötigt werden. Serien von mehreren 100.000 Stück bis in die Millionen waren damals an der Tagesordnung. Doch die Zeiten haben sich geändert.

Als Markus Flury, Sohn des Firmengründers, 1988 ins Unternehmen eintrat, war bereits ein Umschwung zu spüren: die erste CNC-Drehmaschine, eine Star SA 12/16 wurde eingeführt – und damit standen die Zeichen auf höherer Flexibilität. 1998 übernahm Markus Flury die Geschäftsleitung und stand nun vor der schwierigen Frage, wie er sein Unternehmen für die Zukunft positionieren sollte: „Irgendwann musste ich mich entscheiden, ob die Großserienproduktion für wenige Kunden mit ihrem starken Wettbewerbsumfeld weiterhin das Richtige für uns ist.“ Er entschied sich für einen Richtungswechsel: „Die Klein- und Kleinstserienproduktion erschien mir als nachhaltigere Alternative. Denn wir bekamen schon damals immer mehr Anfragen von Kunden, die kleine Serien benötigten. 100, 200 Stück wollte kaum einer herstellen, da angeblich schon das Einrichten der Maschine zu teuer käme.“

Alles eine Frage der Organisation, dachte sich Drehteile-Fachmann Flury und beschloss, diese Nische zu besetzen. Heute stehen in seiner Produktionshalle keine Mehrspindler mehr, dafür ausschließlich CNC-Maschinen. Sie sind mit vielen Kleinaufträgen voll ausgelastet, denn mittlerweile zählen für Flube schon 1000 Stück Jahresbedarf als Großserie, die dann meist in Losen von 200 bis 300 Stück abgerufen werden.

Erfolgsbasis sind qualifizierte Mitarbeiter

Das Geschäft ist durchaus lukrativ, wenn man die richtigen Voraussetzungen geschaffen hat. Dazu gehören die richtigen Mitarbeiter, von denen die Flube AG mittlerweile 15 beschäftigt. Die Schlüsselpositionen in der Produktion sind mit ausgebildeten Polymechanikern und CNC-Décolleteuren besetzt, die die Maschinen programmieren und einrichten. „Diese Arbeiten sind entscheidend“, urteilt Markus Flury. „Da wir im ganz kleinen Serienbereich tätig sind, spielt für uns die Produktionszeit eine untergeordnete Rolle.

Wichtiger ist, dass der Mitarbeiter das Programmieren und Einrichten der Maschinen perfekt beherrscht. Denn bei einem Neuteil, von dem 100 Stück produziert werden, muss spätestens das dritte Teil maßhaltig sein, und zwar in jedem Bereich.“ Das Bedienen der Maschinen überlässt der Firmenchef dann oftmals angelernten Mitarbeitern, die den Fachkräften oft in Teilzeit zur Hand gehen.

Flube zerspant in erster Linie handelsübliche Werkstoffe wie rostfreie Stähle, Bunt- und Leichtmetalle oder Kunststoff. Daraus entstehen Teile für den allgemeinen Maschinenbau, die Lebensmittelindustrie, Medizintechnik, Elektronik- und Hydraulikindustrie – für letztgenannte Branche auch Teile für den Hochdruckbereich bis 2500 bar, die aus entsprechend schwer bearbeitbarem Material bestehen. Hier ist das Know-how der Facharbeiter besonders gefragt.

Wie in der Anfangszeit des Unternehmens konzentriert sich Flube ausschließlich auf kleine Drehteile – von 0,2 mm Durchmesser bis zu 40 mm ab Stange. „Für größere Teile sind wir nicht eingerichtet“, erklärt Markus Flury. „Dafür arbeiten wir im Präzisionsbereich. Wir erreichen Genauigkeiten von bis zu +/-4 µm im Durchmesser, in der Länge und im Rundlauf, und das ohne zu schleifen. Lieber lassen wir unsere Maschinen etwas langsamer laufen und sparen durch die erreichte Genauigkeit die Schleifoperationen ein. Das bewirkt einen Preisvorteil, den wir unseren Kunden gerne weitergeben. Was die Oberflächengüte anbelangt, erreichen wir schon lange N3- und sogar N2-Qualitäten.“

Maschinenpark zeigt hohe Flexibilität

Um solche Präzisionsteile in kleinen Stückzahlen wirtschaftlich herstellen zu können, braucht es einen qualifizierten Maschinenpark. Die Flube AG setzt in erster Linie auf Drehzentren der Firma Star, gesteuert von einer Fanuc-CNC – so passt jedes Werkzeug zu jeder Maschine, und die Mitarbeiter sind in der Lage, problemlos von einer Maschine zur anderen zu wechseln. Die Bedienung ist weitgehend gleich, nur unterscheiden sich die vorhandenen Maschinentypen in ihrem Leistungsvermögen. Markus Flury erklärt: „Wir haben Drehmaschinen mit bis zu elf Achsen und angetriebenen Werkzeugen. Denn heute gibt es kaum ein Drehteil, das nicht in verschiedenen Winkeln gebohrt und gefräst werden muss.“

Für Spezialbearbeitungen hatte Flube schon seit langem eine kleine Bohrmaschine in der Halle stehen. Sie kam immer dann zum Einsatz, wenn auf der Drehmaschine front- oder rückseitig zu wenige Werkzeuge montierbar waren. Als es vor einigen Jahren darum ging, diese Bohrmaschine zu ersetzen, entdeckte Markus Flury auf dem Messestand seines vertrauten Maschinenlieferanten, der Walter Meier AG – MATO CNC-Maschinen, ein CNC-gesteuertes vertikales Awea-Bearbeitungszentrum mit einem Tisch von 300 x 500 mm. „Der Größenbereich entsprach unserer Bohrmaschine, nur war das BAZ viel flexibler und komfortabler in der Programmierung. Wir investierten“, erzählt Markus Flury, „und es vergingen keine drei Jahre, da kauften wir eine zweite Awea und schließlich eine dritte.“

Bearbeitungszentren schaffen beim Drehen Freiräume

Nach wie vor übernimmt die Flube AG keine Auftragsfräsarbeiten. Die Bearbeitungszentren werden ausschließlich als Ergänzung zu den Drehmaschinen gesehen und sind auch dementsprechend ausgestattet – zum Beispiel mit B32-Spannzangen, mit denen sich die vorbearbeiteten Drehteile problemlos spannen lassen. Der Geschäftsführer stellt klar: „Drehen ist unsere Kernkompetenz. Daher dienen die kleinen Bearbeitungszentren dazu, um unsere Drehzentren zu entlasten und dort Kapazitäten frei zu machen. Die meisten Bohr- und Fräsarbeiten könnten wir auch auf unseren Drehmaschinen erledigen, nur benötigen wir die schon für den nächsten Drehauftrag.“

Denn ein gewisser Zeitdruck ist bei Flube an der Tagesordnung. Schließlich will der Kunde seine bestellten 200 Stück meist in ein paar Tagen haben. Von der Fertigungsdauer her kein Problem, nur bedient die Flube AG heute über 160 Kunden, so dass die Drehmaschinen meist voll belegt sind. Darum ist Markus Flube froh, wenn er die „Nacharbeit“, also das Fräsen komplizierter Konturen etc. auf die Awea-Zentren auslagern kann.

Wachsende Komplexität

Doch die Teile werden tendenziell immer komplexer, so dass die dreiachsigen Fräszentren damit häufig an ihre Grenzen stoßen. So hatte die Flube AG schon beim Kauf des jüngsten Bearbeitungszentrums, einer Awea AF610, darauf geachtet, dass der Maschinentisch ein Aufrüsten mit einer zusätzlichen CNC-Achse gestattet. Gedacht, getan: Investiert wurde in eine solche vierte Achse eines japanischen Herstellers. Der Arbeitsraum mit seinen Verfahrwegen in X, Y und Z von 610 x 450 x 450 mm ließ sogar zusätzlichen Platz für einen festmontierten Schraubstock und einen sogenannten Spannbock.

Als dann ein Kunde aus der Getränkeindustrie auf Markus Flury zu kam, und einen sogenannten Elefantenfuß aus Kunststoff mit vielen Bohrungen unter verschiedenen Winkeln anfragte, war auch die Grenze des jetzt vierachsigen Zentrums erreicht. „Die wirtschaftliche Produktion des Teiles erfordert Fünfachsigkeit“, war Markus Flury klar. Er fasste einen Entschluss: „Ich habe dem Kunden das Teil angeboten und gleichzeitig mit der Firma Lehmann Kontakt wegen eines Zwei-Achs-Tisches aufgenommen. Und siehe da, der Kunde hat bestellt – und wir ebenfalls.“

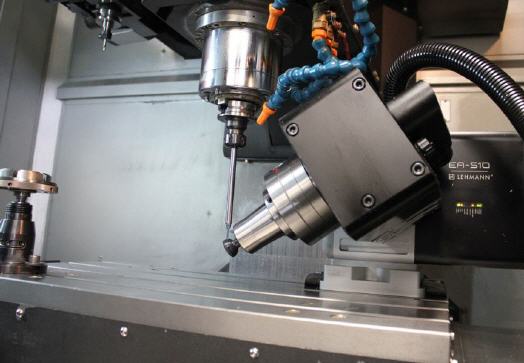

So ließ Markus Flury die bestehende vierte Achse auf der Awea AF610 durch den Lehmann-Drehtisch TF-507510.RR fix ersetzen. Dies ist ein zweiachsiger, einspindliger, CNC-gesteuerter Drehtisch ohne Gegenlager, bei dem sich die zentrisch angeordnete Teilachse in höhenmäßig fixer Position befindet. Die wichtigsten technischen Daten: Spitzenhöhe 180 mm, Gewicht 61 kg, max. Spindellast 40 kg (0°…-30°) und 27 kg (-30°…-90°), max. Klemmmoment 4. Achse 300 Nm und 5. Achse 800 Nm, Axialkraft 4. Achse 6 kN, Massenträgheitsmoment 4. Achse 0,05 kgm2 (bei Standardlast mit Katalog-Antriebsdaten) und 1 kgm2 (max. Last mit reduzierten Antriebsdaten). Gekauft hat er den TF-507510.RR fix wiederum – wie alle seine Kurzdreh- und Fräsmaschinen – über Mato CNC-Maschinen, da deren Vertreter sich sowohl mit Lehmann- als auch mit Awea- und Fanuc-Produkten bestens auskennt.

Lehmann überzeugt durch Qualität und Zuverlässigkeit

Dass die Wahl des zweiachsigen CNC-Drehtischs auf ein Produkt der Firma pL Lehmann fiel, liegt nicht allein daran, dass es sich um einen Schweizer Anbieter handelt, der nur eine Stunde entfernt in Bärau sein Stammhaus hat. Markus Flury begründet: „Wir haben natürlich eine Evaluation vorgenommen und festgestellt, dass dieser kompakte Drehtisch hinsichtlich seiner Leistungsdaten und Steifigkeit für unseren Zweck genau das richtige ist. Zudem haben wir uns die Produktion bei der Firma Lehmann angesehen, die auf uns einen sehr kompetenten Eindruck gemacht hat.“ Auch das optische Design und die kompakte Bauweise waren ausschlaggebend.

Als dann auch andere Lehmann-Anwender versicherten, dass auf den Service Verlass ist, stand die Entscheidung fest – auch wenn es Wettbewerbsprodukte zu günstigeren Preisen gegeben hätte. Aber Markus Flury hat noch keinen Franken bereut: „Der CNC-Drehtisch läuft mittlerweile seit über drei Jahren. Er ist sehr genau, und es gab noch keinerlei Servicefälle. Sogar die Dichtigkeit ist hundertprozentig gegeben, wo ich doch anfangs wegen der permanenten Überspülung mit Emulsion etwas skeptisch war.“

Auch hinsichtlich der Stabilität ging Markus Flurys Rechnung auf: Selbst bei der Bearbeitung von rostfreiem oder schwer zerspanbarem Chromstahl erhalten die Drehspezialisten schöne und präzise gefräste Flächen. Markus Flury freut sich: „Das kommt uns vor allem bei Instrumententeile für den Dentalbereich entgegen, wo Schlüsselflächen, T-Nuten, Querbohrungen und Gewinden so eng toleriert sind, dass eine zusätzliche Spannung bei der geforderten Qualität nicht möglich wäre.“

Mehr Informationen zur Peter Lehmann AG:

|

Peter Lehmann AG |

|

Bäraustrasse 43 |

|

CH-3552 Bärau |

|

Tel.: +41 (0)34 409 66 66 |

|

Fax: +41 (0)34 409 66 00 |

|

E-Mail: sales@plehmann.com |

|

www.lehmann-rotary-tables.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2146.