Form und Rauheit von Wellen inline messen

Bidirektionaler Sensor als Trumpfkarte

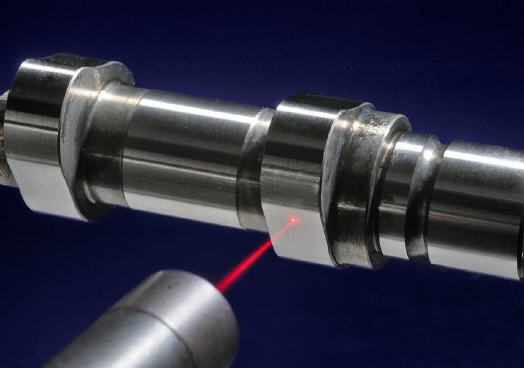

Das Fraunhofer-Institut für Lasertechnik ILT hat einen interferometrischen Abstandssensor entwickelt, der geometrische Eigenschaften von Wellen, zum Beispiel Nocken- oder Kurbelwellen, mit Sub-Mikrometer-Genauigkeit absolut messen kann. Der kompakte Sensorkopf ›bd-1‹ lässt sich problemlos in Wellen-Messmaschinen integrieren und erfasst neben geometrischen Merkmalen auch die Oberflächenrauheit.

In allen Verbrennungsmotoren kommen Kurbelwellen, Antriebswellen und Nockenwellen zum Einsatz. Die Automobilindustrie hat höchste Ansprüche an die Fertigungsgenauigkeit und Oberflächeneigenschaften dieser Wellen. Nockenwellen steuern beispielsweise mit Mikrosekundengenauigkeit den Zeitpunkt der Ventilöffnung, die synchron zur Kolbenbewegung erfolgen muss. Bereits kleinste Fertigungsfehler können die Leistung des Motors, den Kraftstoffverbrauch und die Lebensdauer der Bauteile entscheidend beeinflussen.

So können etwa Rundheitsabweichungen oder von der Vorgabe abweichende Rauheitswerte zu erhöhtem Verschleiß, unerwünschter Geräuschentwicklung und Fehlfunktionen führen. Daher werden Wellen in der Fertigungslinie einer 100-Prozent-Prüfung unterzogen, wobei die Anforderungen an die Genauigkeit der Messtechnik zehn Mal höher sind als jene an die Genauigkeit der Fertigungstechnik. Bei der Vermessung der Form- und Lageabweichungen muss die Messgenauigkeit im Mikrometerbereich, manchmal sogar im Bereich einiger hundert Nanometer liegen.

Derzeit setzen Wellen-Messmaschinen noch überwiegend taktile Abstandssensoren und Laser-Triangulationssensoren ein, die verschiedene Merkmale wie Nockenform, Nockenhub, Grundkreisradius, Rundheit, Exzentrizität, Winkellage und Geradheit der Lagerstellen messen. Die Oberflächenrauheit wird meist separat mit Perthometern erfasst.

Am Fraunhofer ILT haben Experten nun den bidirektionalen optischen Sensor » bd-1 « entwickelt, der sowohl die Form als auch die Rauheit von Wellen inline messen kann. Er benötigt nur einen Bruchteil des Bauraumes, der von Triangulationssensoren beansprucht wird. Sein Name geht auf den Begriff »bidirektional« zurück und bedeutet, dass der Laserstrahl auf ein und demselben Weg hin- und zurückläuft.

Dadurch entfallen Justierprobleme, Sender und Empfänger müssen nicht mehr aufeinander ausgerichtet werden. Im direkten Vergleich mit herkömmlichen Triangulationssensoren hat »bd-1« einen wesentlich geringeren Linearitätsfehler und lässt damit seine Konkurrenz weit hinter sich.

» bd-1 « kann alle Arten von Oberflächen messen, auch feingeschliffene, glänzende und spiegelnde Oberflächen, deren Erfassung mit anderen optischen Sensoren problematisch ist. Auch steile Flanken oder Bohrungen mit hohem Aspektverhältnis sind mit » bd-1 « erfassbar. Darüber hinaus wird während der Messung von Formabweichungen an drehenden Wellen zusätzlich die Oberflächenrauheit erfasst, wodurch zusätzliche Prozessschritte zur Vermessung mit Rauheitsmessgeräten entfallen.

» bd-1 « erkennt Formabweichungen und die mikroskopische Oberflächenstruktur der Welle bei Drehzahlen von mehreren tausend Umdrehungen pro Minute mit einer Genauigkeit im 100-nm-Bereich. Dies wird durch eine schnelle Datenaufnahme und -verarbeitung ermöglicht, wobei die Messfrequenz für einzelne Abstandsmessungen bis zu 70 kHz beträgt. Damit erreicht » bd-1 « die Präzision interferometrischer Sensoren, und ist schneller als herkömmliche, absolut messende Abstandssensoren. » bd-1 « kann sowohl zur Qualitätsprüfung in der Fertigungslinie als auch zur Prozessüberwachung während der Fertigung eingesetzt werden.

Auch in rauen Umgebungen arbeitet der Sensor zuverlässig. Das Fenster für den Stahlaus- und Strahleintritt hat einen Durchmesser < 5 mm und kann daher effizient durch einen Luftstrom vor Verschmutzungen geschützt werden.

Die Entwickler des Fraunhofer ILT haben den Abstandssensor primär für Hersteller von Wellen oder von Hochpräzisions-Zylinderkoordinaten-Messmaschinen (CCMM) für beispielsweise Nocken- oder Kurbelwellen entwickelt. » bd-1 « ist optimal geeignet für eine 100-Prozent-Inline-Prüfung geometrischer Merkmale entsprechend den Anforderungen der Automobilindustrie. In Feldversuchen hat sich » bd-1 « bereits bei Aufgabenstellungen wie der Dickenmessung an Walzbändern und Blasfolienanlagen sowie bei Rundheits- und Abstandsmessungen während der Fertigung von Drehteilen in Werkzeugmaschinen bewährt.

Mehr Informationen zum Fraunhofer ILT:

|

Fraunhofer-Institut für Lasertechnik ILT |

|

Steinbachstr. 15 |

|

52074 Aachen |

|

Telefon +49 241 8906-0 |

|

www.ilt.fraunhofer.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 7581.