Spezialstahl für Präzisionsbauteile

Geprüfte Qualität

Eine Null-Fehler-Philosophie in der Fertigung und in der Anwendung von Präzisionsteilen – diese verfolgt die Automobilindustrie. Doch der Aufstieg zum Gipfel dieses Produktionsideals gelingt nur mithilfe ebenso anspruchsvoller Wegbegleiter wie der Steeltec AG. Als Entwicklungspartnerin realisiert sie in der kundenspezifischen Stahlentwicklung eine präventive Fehlervermeidung über die gesamte Wertschöpfungskette: Auf Basis seines fundierten Werkstoff- und Verfahrens-Knowhows sowie mithilfe geeigneter Entwicklungs- und Prüfmethoden minimiert der Blankstahlexperte mögliche Fehlerquellen. Das Resultat ist ein wirtschaftlich erfolgreicher Serienanlauf. Anwender profitieren von effizienten Entwicklungszeiten, maximalem Output in ihrer Fertigung und der stärksten Stahllösung für den spezifischen Anwendungsfall.

Der Einsatz präventiver Qualitätsmethoden ist das A und O in der Entwicklung und Verarbeitung von Spezialstahllösungen für die Automobilindustrie. Sie werden in sicherheitsrelevanten Komponenten und Assistenzsystemen im Fahrwerk und Fahrzeuginterieur eingesetzt und müssen steigenden Anforderungen zuverlässig standhalten: Denn wenn mit den Wirkungsgraden auch der Systemdruck und die dynamischen Belastungen steigen, kann jeder Materialfehler die Effizienz des Fahrzeugs gefährden.

Der Anspruch der Automobilisten, eine fehlerfreie Produktqualität zu erhalten, geht einher mit dem Streben, die Gesamtkosten gering zu halten – das Erfolgsrezept für die internationale Marktführerschaft. „Die präventive und ganzheitliche Fehlervermeidung ist unsere Antwort auf die ständig steigenden Ansprüche der Automobilindustrie sowie unserer Kunden aus dem Maschinenbau und der Hydraulikbranche“, erläutert Guido Olschewski, Leiter Qualitätsmanagement und Entwicklung bei der Steeltec AG, eines Unternehmens der SCHMOLZ + BICKENBACH Gruppe.

Indem der Blankstahlhersteller mögliche Restfehlerrisiken über die gesamte Wertschöpfungskette berücksichtigt, beugt er bereits in der Entwicklung neuer Produktlösungen unnötigen Kosten vor. Durch die optimale Übersetzung der Bauteilanforderungen in Werkstoffmerkmale werden die Qualitätskosten über die gesamte Wertschöpfungskette hinweg signifikant gesenkt.

Vorwärtsgerichtete Entwicklung – ein Anwendungsbeispiel

Der Blick ans Ende der Prozesskette steht für Steeltec an erster Stelle der Entwicklungsarbeit. Der technische Außendienst geht gemeinsam mit dem Konstrukteur beim Kunden sämtliche Einflussgrößen durch, die sich auf die Herstellung und Funktionalität des Bauteils auswirken. So auch bei Beginn der Planung eines druckbelasteten Präzisionsteils. „Wir operieren mit Wissensdatenbanken, die sämtliche werkstofftechnischen Daten aus Versuchen und Projekten abbilden, sowie mit Berechnungsmodellen“, erläutert Guido Olschewski. „So können wir zeiteffizient die Anwendungsanforderungen mit den Eigenschaften unserer Stahlsorten abgleichen und die optimalen Zieh- und Richtparameter für unsere Fertigung berechnen – ohne aufwändige Trial-and-Error-Versuche zu fahren.“

Eine weitere Grundlage der vorausschauenden Qualitätsplanung bilden das Quality Function Deployment (Qualitätsfunktionendarstellung) und die FMEA (Fehlermöglichkeits- und -einflussanalyse). Sie zeigen potenzielle Schwachstellen in der Produktion auf. „Restfehler gibt es immer. Doch mit dem exakten Wissen können wir mit dem Anwender gezielte Maßnahmen ergreifen, um sie zu minimieren und sichere Prozesse und Bauteile zu ermöglichen“, so Olschewski.

Der Hochfeste Spezialstahl ETG 100 eignet sich beispielsweise mit zerspanungsverbessernden Mangansulfiden im Gefüge besonders für eine präzise und wirtschaftliche spanende Verarbeitung. In der Anwendung schwächen die Sulfide jedoch das Material, z. B. bei Bauteilen mit hoher Innendruckbeanspruchung. Um einem möglichen Bauteilversagen vorzubeugen, muss die Wandstärke bereits bei der Bauteilkonstruktion entsprechend betriebssicher ausgelegt werden. Zusätzlich steuert Steeltec den Reinheitsgrad und damit die Dauerfestigkeit des Stahls gezielt über die Stahlschmelze, die im Stahlwerk des Schwesterunternehmens Swiss Steel erfolgt.

Fertigungsprozesse beim Kunden nimmt der technische Außendienst unter die Lupe und gibt beispielsweise Empfehlungen zur optimalen Schnitttiefe und -geschwindigkeit sowie zur Auswahl des geeigneten Werkzeugs. Das Leistungsoptimierungsprogramm (LOP) von Steeltec zeigt mit statistischen Analysen die Einsparungspotenziale auf. Zudem stellt es dar, welche Prozessschritte der Anwender mit dem Steeltec-Spezialstahl im Vergleich zum Einsatz von konventionellem Vergütungsstahl spart: Mit hohen Festigkeiten im Lieferzustand entfallen bei den Spezialstahllösungen ETG und HSX per se eine zusätzliche Wärmebehandlung nach der mechanischen Bearbeitung sowie Nachbearbeitungsschritte wie Richten, Schleifen oder Entgraten. Das führt zu kürzeren Produktionszeiten und tieferen Teilekosten.

Anwendungsgerechte Qualitätssicherung

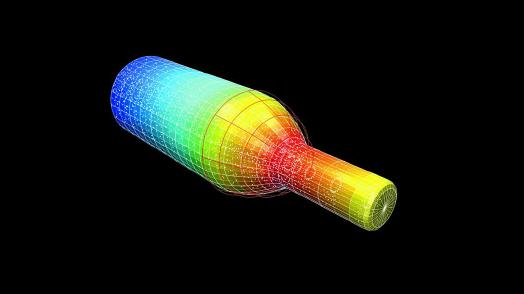

Mit einem breiten Spektrum an Prüfmethoden weist Steeltec die anwendungsspezifisch geforderte Werkstoffqualität nach. Für Präzisionsbauteile mit Druckbelastung detektiert das Unternehmen nichtmetallische Einschlüsse mittels Ultraschallprüfung im Durchlaufverfahren per Phased-Array-System. Eine hohe Oberflächengüte wird über das Wirbelstromverfahren per Durchlaufsonde oder umlaufender Sonde belegt – bei hochsensiblen Anwendungen kombiniert Steeltec diese Vorgehensweisen. Optische Messmethoden von Stab zu Stab und über die gesamte Länge der Stange gewährleisten höchste Durchmessertoleranzen – bei Bedarf zu hundert Prozent. Dies ist besonders relevant, wenn die Staboberfläche gleichzeitig Funktionsoberfläche am fertigen Bauteil ist.

„Mitdenken incl“, diese Unternehmensphilosophie ist kennzeichnend für die Arbeitsweise von Steeltec und integraler Bestandteil der Spezialstahllösungen – unabhängig vom Auftragsvolumen. Um Anwendern den maximalen Mehrwert zu bieten, steht der technische Vertrieb kontinuierlich im Austausch mit den Fachleuten aus Qualitätsmanagement und Entwicklung. Für innovative Werkstoff- und Prozesslösungen ermittelt Steeltec außerdem permanent die Trends und Anforderungen der internationalen Systemhäuser.

Fazit: Weg zur stärksten Stahllösung

In enger Zusammenarbeit mit Kunden erarbeitet Steeltec die nachweislich stärkste Stahllösung. Die Basis für den Erfolg ist eine Ausrüstung aus kontinuierlich weiterentwickelten Werkstoffen, Prozessen, Prüfmethoden und Technologien. Mit seiner hohen Lösungskompetenz und präventiven Fehlervermeidung leistet der Blankstahlexperte einen Beitrag zu einer wirtschaftlichen Fertigung, leistungsfähigen, langlebigen und innovativen Produkten sowie kurzen Entwicklungszeiten.

Mehr Informationen zur Steeltec AG:

|

Steeltec AG |

|

Emmenweidstrasse 72 |

|

CH-6021 Emmenbrücke |

|

Tel.: ++ 41 41 209 63 63 |

|

Fax: ++41 41 209 52 94 |

|

E-Mail: info@steeltec.ch |

|

www.steeltec.ch |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 2209.