Zum Finishen erste Wahl

Feinbearbeitung mit Doppeleffekt

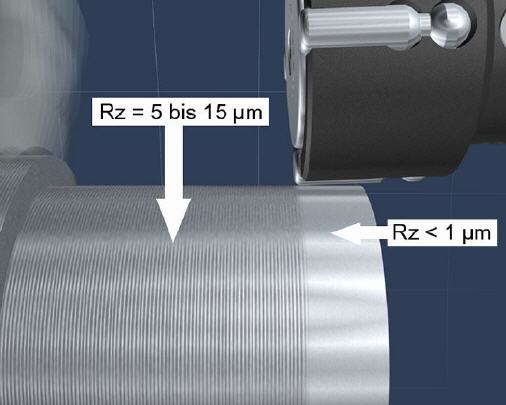

Kleine Rollen, großer Nutzen: Überall dort, wo sehr enge Toleranzen bezüglich der Oberflächenrautiefe und Formgenauigkeit gefordert sind, liefert die Rolliertechnologie von Baublies Vorteile gleich im Doppelpack: Oberflächengüten bis unter Rz= 1 µm und deutlich verfestige Werkstück-Randschichten machen das Verfahren zur ersten Wahl in der anspruchsvollen Produktion.

Alle spanabhebenden Feinstbearbeitungsmethoden wie etwa Schleifen, Honen oder Läppen erzeugen eine mehr oder minder raue Werkstückoberfläche, die durch Täler und Spitzen geprägt ist. Diese Topographie entscheidet maßgeblich über die Lebensdauer eines Bauteils insbesondere im tribologischen Zusammenspiel mit anderen Maschinenelementen: Denn je stärker diese Spitzen ausgebildet sind, desto höher ist die Wahrscheinlichkeit, dass sie im Betrieb den Ölfilm der Schmierung unterbrechen.

Das führt zu unerwünschter Reibung und zwangsläufig zu schnellerem Verschleiß der betroffenen Anlagenkomponenten. Darüber hinaus können diese Spitzen durch die Reibung abbrechen und die Partikel in den Schmier-Kreislauf beziehungsweise in andere bewegte Bereiche der Maschine gelangen. Jeder Fertigungsleiter denkt mit Grauen an die so genannten „Chips“, die Lager, Laufbuchsen, Wellen oder Führungen beschädigen.

„Das ist wie der sprichwörtliche Sand im Getriebe“, so Berthold Dehner, Vertriebsleiter der Baublies AG. „Es gilt, diese Spitzen mit einer effizienten Methode schnell und gezielt zu eliminieren, um eine glatte, ebene Fläche herzustellen.“ Baublies bietet dazu die notwendige Technologie, Werk-zeuge und Maschinen an. Das Unternehmen ist weltweit eines der wenigen, die sich speziell diesem Finishing-Verfahren verschrieben haben. Das Ergebnis ist ein über die Jahr-zehnte gewachsener, einzigartiger Wissenspool rund um die Rollier-Technologie, die Baublies als Trendsetter mit neuen und verbesserten Produkten stetig weiterentwickelt.

Das Prinzip des spanlosen Bearbeitungsverfahrens zur Optimierung von Werkstückoberflächen ist einfach und effektiv: Spezielle Walzkörper beziehungsweise gehärtete Rollen formen die durch die Vorbearbeitung der Werkstücke vorhandene Rauigkeit der Oberfläche durch radialen Druck derart um, dass die Profilspitzen plastisch kaltverformt werden. So fließt das verdrängte Werkstoffvolumen von unten in die sich anhebenden Profiltäler. Aus den Oberflächenspitzen entstehen so Plateaus, die den hohen Traganteil rollierter Oberflächen bilden. Die Oberflächengüte Rz liegt bei <1µm.

Im Vergleich zu spanenden Verfahren verbessert das Rollieren die Werkstoffkennwerte deutlich: Es verschiebt durch Verfestigen die Werkstoffermüdungsgrenzen und reduziert durch die Glättung die Gleitreibung. Die bearbeiteten Flächen zeichnen sich neben der geringen Rautiefe auch durch ausgeprägte Plateaubildung mit einem deutlich verbesserten Materialanteil aus – um bis zu 90 bis 100 Prozent. Auch werden durch den Umformprozess Druckeigenspannungen in der Randschicht der Bauteile induziert, die zu einem signifikanten Anstieg der Festigkeitseigenschaften mit bis zu 30 Prozent bei der Oberflächenhärte sowie um bis zu 50 Prozent bei der Dauerschwingfestigkeit liegen. Die deutliche Werkstoffverfestigung und Erhöhung der Oberflächenhärte bringt weniger Neigung zu Rissbildung und reduziert die Korrosionsanfälligkeit. Da Materialspitzen fehlen, sind rollierte Flächen kaum abrasiv.

Berthold Dehner: „Das Rollierverfahren zeichnet sich durch hohe Wirtschaftlichkeit aus, da preiswerte Fertigung und sehr kurze Bearbeitungszeiten bei gleichbleibend hoher Qualität möglich sind. Durch die Fertigbearbeitung in einer Aufspannung sind keine Sondermaschinen notwendig.“

Im Allgemeinen ist beim Rollieren eine Minimalschmierung mit einem dünnflüssigen Öl ausreichend, zum Beispiel durch Einsprühen des Werkstücks vor der Bearbeitung. Bei hohen Walzgeschwindigkeiten >130 m/min beziehungsweise hohen Walzdrücken >1000 N empfiehlt sich eine kontinuierliche Kühlung / Schmierung mittels Emulsion oder Öl.

Die Walzgeschwindigkeit etwa beim Einrollen-Rollieren kann bis zu 200 m/min betragen. Empfehlenswert sind 100 bis 150 m/min, da geringere Geschwindigkeiten im Allgemeinen eine bessere Oberflächengüte erzielen.

Der Vorschub sollte zwischen 0,05 mm/U und 0,3 mm/U liegen. Größere Vorschübe bis 1 mm/U sind möglich. Die Zustellung/Vorspannung des Werkzeugs muss im Einzelfall am Werkstück/Werkstoff ermittelt werden.

Berthold Dehner: „Rollieren ist eine hochqualitative, wirtschaftliche und prozesssichere Alternative zu abtragenden Verfahren der Metallbearbeitung.“ Bei kürzesten Durchlaufzeiten sind Rollierwerkzeuge mit fast allen gängigen Werkzeugspannsystemen auf zahllosen Werkzeugmaschinen, CNC-gesteuerten Anlagen, Sondermaschinen, Transferstraßen, Bearbeitungszentren sowie Rundtaktmaschinen einsetzbar. Bearbeitet werden können die Außen- und Innen-Oberflächen nahezu aller rotationssymmetrischer Werkstücke mit Werkstoffhärten bis 45 HRC bzw. mit diamantbestückten Werkzeugen sogar bis über 60 HRC. Dabei gibt es Standardwerkzeuge ebenso wie Sonderwerkzeuge. Berthold Dehner: „Diese Variabilität der Werkzeuge ist von keinem anderen Feinstbearbeitungsverfahren geboten. Das gilt auch für die Konturenvielfalt, da die Werkzeuge nicht an Durchmesser und Geometrien gebunden und optimal an neue Bearbeitungssituationen anpassbar sind.“

Ergebnisse sind insbesondere die hohe Oberflächengüte, konstante Maße und hohe Passgenauigkeiten, sowie Umweltfreundlichkeit wegen fehlender Abfallprodukte. Berthold Dehner: „Spätestens in der Praxis trennt sich dann die Spreu vom Weizen: Die durch Rollieren geschaffenen glatten Oberflächen tragen maßgeblich dazu bei, dass Reibung, Verschleiß und Abnutzung des Maschinenelements verringert werden, die Betriebstemperaturen oftmals niedriger und Funktionsgeräusche reduziert sind. Insgesamt werden Leistung und Wirkungsgrad des Bauteils gesteigert, dessen Lebensdauer signifikant verlängert und dabei die Wartungs- und Instandhaltungsintervalle verlängert – und ‚Chips‘ kommen für den Fertigungsleiter aus der Tüte und nicht von abgebrochenen Werkstückspitzen.“

Mehr Informationen zur Baublies AG:

|

Baublies AG |

|

Brunnenfeldstraße 42 |

|

71272 Renningen |

|

Tel.: +49 (0) 71 59 / 92 87-0 |

|

Fax: +49 (0) 71 59 / 92 87-25 |

|

E-Mail: info@baublies.com |

|

www.baublies.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 8429.