Neues Anwendungsfeld ›Pressschweißen‹

Simufact Forming 14 erweitert

Simufact Engineering, ein MSC Software Unternehmen, stellt mit Simufact Forming 14 die neue Version seiner Umformsimulationslösung vor. Die Software überzeugt durch ein neues Bedienkonzept, das die Modellerstellung und die Auswertung der Simulationsergebnisse (Pre-und Postprocessing) weiter vereinfacht. Ein weiteres Highlight der neuen Version ist das neue Pressschweiß-Modul, das die Simulation von Fügeverfahren ermöglicht, in denen Werkstücke durch Druck und Wärme miteinander verbunden werden.

Für die Simulation von mechanischen Fügeprozessen stellt Simufact Forming neue Prozesstypen zur Verfügung: Prozessspezifische Voreinstellungen verkürzen den Modellaufbau für die Fügeverfahren Halbhohlstanznieten, Stanznieten, Blindnieten sowie für Zugversuche.

Mit dem Joining Optimizer bietet Simufact Forming ein zusätzliches Werkzeug an, das vor allem in automobilen Zusammenbau Verwendung findet. Auch die bereits bei der wire 2016 in einem Pilotprojekt vorgestellte Kopplung der Prozesssimulation mit der Prozessüberwachung auf Basis einer Schnittstelle ist nun in die Software eingeflossen.

Simufact führt in der neuen Version ein neues Bedienkonzept ein und beschert Anwendern moderne, grafisch ansprechende Softwaredialoge, die für mehr Flexibilität sowohl beim Modellaufbau als auch der Ergebnisauswertung sorgen. Interaktive und kontextbezogene Bediendialoge unterstützen den Benutzer bei der Auswertung der Simulationsergebnisse – mit einem Mausklick wechselt er unter anderem zwischen Temperatur, Verformung oder der Werkzeugbelastung.

Das neue Bedienkonzept hält etliche grafische Verbesserungen auch für den Modellaufbau bereit und erlaubt die einfache Darstellung mittels Maus oder Touchpad. Das Positionieren als auch das Erstellen von „Clippings“, also das Einfügen von Schnittebenen in das Modell, können hier kombiniert werden. So kann der Anwender sein Modell während der Erstellungsphase überprüfen und gegebenenfalls bestimmte Prozessparameter anpassen.

Egal ob Neueinstieg oder Umstieg auf eine höhere Version: Simufact Forming-Anwender profitieren mit dem neuen Bedienkonzept von weiter vereinfachten Softwaredialogen, die einen schnelleren Modellaufbau sowie eine schnellere Ergebnisauswertung ermöglichen.

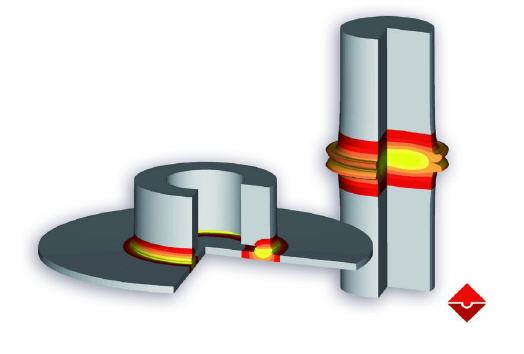

Das neue Modul ›Pressschweißen‹ unterstützt bei der Simulation von mechanisch-thermischen Verfahren, bei denen Werkstücke über das Einbringen von Druck und Wärme gefügt werden. Beispiele sind Verfahren wie das Widerstandspunktschweißen, Reibschweißen und das Reibpunktschweißen.

Für Kaltumformer interessant: Auch das Buckelschweißverfahren, ein typischer, der Kaltumformung nachgelagerter Fertigungsschritt, kann nun simuliert werden und wertvolle Hinweise für die optimale Ausprägung der Schweißbuckel an den Werkstücken liefern. Auch die Warmumformer profitieren von der Implementierung des Moduls Pressschweißen: Sie können nun Elektrostauchprozesse abbilden, die häufig in der Warmumformung als vorgelagerte Verfahrensschritte eingesetzt werden.

Der Fokus bei Pressschweißverfahren in Simufact Forming 14 liegt auf der Prozesssimulation. Der Anwender erhält unter Berücksichtigung des zeitlichen Verlaufs präzise Aussagen zum Verhalten einzelner Schweißpunkte. So werden Fertigungsschritte der Umformung mit thermischen Fügeprozessen kombiniert.

Auf der Wire 2016 hatte Simufact gemeinsam mit Prokos eien Firma der Marposs Gruppe, Spezialist für die Prozessüberwachung, und Möhling, Experte auf dem Gebiet der Kaltumformung und Kaltformteile, in einem Pilotprojekt die Koppelung von Prozesssimulation mit der Prozessüberwachung vorgestellt. Diese Kopplung erlaubt Kaltumformern mit Hilfe eines Soll- und Ist-Vergleichs aus gemessenen und simulierten Kräften den Fertigungsprozess so einzurichten wie er zuvor simulativ ausgelegt beziehungsweise optimiert wurde: „Manufactured as simulated“. Auf diese Weise können Kaltumformer ihre Werkzeugstandzeiten erhöhen. Mit der neuen Version steht den Anwendern diese exklusive Brankamp-Schnittstelle zur Verfügung.

Mit dem Joining Optimizer gibt Simufact Benutzern aus dem automobilen Zusammenbau ein zusätzliches Werkzeug an die Hand, um Halbhohlstanzniet- und Durchsetzfüge-prozesse automatisch zu validieren. Dadurch lassen sich zeitlich aufwändige Testverfahren als auch die Entwicklungszeit erheblich reduzieren.

Der Anwender kann die Vielzahl der Material-Dicken-Kombinationen einer Gesamtkarosserie mit den geplanten Nietbauarten/Werkzeug-Kombinationen virtuell erproben. Diese Auswertung liefert eine Rangliste aller technisch durchführbaren Werkzeugniet-Kombinationen für die einzelnen Material-Dicken-Kombinationen. Eine intuitiv erfassbare Ampeldarstellung zeigt abhängig von Unterschneidung, minimaler Dicke des unteren Bleches, maximaler Stanzkraft, endgültiger Nietkopfposition etc. die Machbarkeit an. Alle Ergebnisse werden in einer Datenbank gespeichert, um die Aufwände einer Neubewertung ähnlicher Material-Dicken-Kombinationen zu vereinfachen.

In einem zweiten nachgelagerten Schritt unterstützt der Joining Optimizer Assembly, die Anzahl der erforderlichen Werkzeug-Niet-Kombinationen für einen gegebenen Satz von Material-Dicken-Kombinationen einer Baugruppe zu optimieren. Ziel ist maximale Effizienz in der Serienfertigung, indem die Anzahl der Werkzeug- und Nietwechsel minimiert werden.

Simufact hat den Joining Optimizer zusammen mit Audi entwickelt, die die Lösung in ihrer Produktionsumgebung einsetzen.

In puncto Benutzerfreundlichkeit hat Simufact etliche Neuerungen und Vereinfachungen im Bereich des mechanischen Fügens eingeführt. Ab sofort stehen die neuen Prozesstypen Halbhohlstanznieten, Stanznieten und Blindnieten über die Application Function Set-Technologie zur Verfügung. Prozessspezifisch vordefinierte Parameter werden für die Modellierung geladen und verkürzen somit den Modellaufbau. On top können Anwender nun auch die Positionierung automatisieren sowie die Simulation von Klebstoffprozessen im Modul mechanisches Fügen abbilden und somit auch die Funktionalitäten des Klebers im Fügeprozess berücksichtigen.

Mit einer Schnittstelle zur Gießsimulation ProCast (ESI) greift Simufact den Gedanken der Prozesskettensimulation auf und verbindet Gieß- und Umformsimulation. Über die ProCast-Schnittstelle importierte Daten aus der Gießsimulation können in Simufact Forming 14 für umformende Folgeoperationen verwendet werden.

Die Werkstoffdatenbank Simufact Material bietet den Anwendern bereits ein umfangreiches Paket an Werkstoffen an: Von Stählen, Edelstählen, Cobalt-Legierungen, Nickelbasis-Legierungen, Ni-Fe Superlegierungen bis hin zu den Titanlegierungen stehen den Anwendern für die Simulation zur Verfügung. Durch die Kooperation mit MatCalc Engineering, Wien, können Anwender über eine neue Schnittstelle hochwertige Aluminiumwerkstoffe importieren. Die JMatPro-Schnittstelle hat Simufact um elektrische Werkstoffeigenschaften erweitert.

Mehr Informationen zu Simufact:

|

simufact engineering gmbh |

|

Tempowerkring 19 |

|

21079 Hamburg |

|

Tel.: 040 790 128 000 |

|

Fax: 040 790 128 199 |

|

E-Mail: info@simufact.de |

|

www.simufact.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 6597.