Qualität lohnt sich

Bearbeitungszeit halbieren

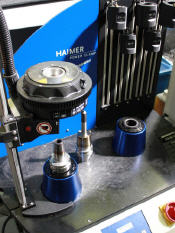

Um die Produktivität der Fräsbearbeitung in einem Formenbaubetrieb zu steigern, darf man das Augenmerk nicht nur auf leistungsstarke Maschinen richten. Auch die Werkzeugaufnahmen können sparen helfen. So geschehen im Formenbau der Langer GmbH & Co. KG. Mit den qualitativ hochwertigen HAIMER Power Shrink Chucks konnte bei manchen Bearbeitungen die Gesamtbearbeitungszeit auf fast die Hälfte gesenkt werden.

Die Langer GmbH & Co. KG ist ein in Illmensee – 17 Kilometer nördlich des Bodensees – ansässiger Modell- und Formenhersteller mit rund 140 Mitarbeitern. Sein Dienstleistungsangebot reicht von der Entwicklung über den Bau von Prototypen- und Serienspritzgießwerkzeugen bis zur Abmusterung der Vorserien und Produktion von Kleinserienteilen.

Innerhalb der etwa 60 Mitarbeiter starken Formenbau-Abteilung nimmt die mechanische Fertigung der Formwerkzeuge eine zentrale Position ein. Schließlich gilt es, in möglichst kurzer Zeit Spritzgießwerkzeuge zu fertigen, die den hohen Ansprüchen der Kunden – zumeist aus der Automobilbranche – genügen. Die Daten aus der Konstruktionsabteilung in qualitativ hochwertige Werkzeuge aus Aluminium-Knetlegierungen oder Formenstahl der Typen 2312 und 2767 umzusetzen, ist zum Großteil die Aufgabe des Teams „NC-Bearbeitung“.

Ihr Gruppenleiter Jörg Lehmann erklärt, dass die Ausstattung mit qualitativ hochwertigen Maschinen, Werkzeugaufnahmen und Werkzeugen ein Faktor sei, der sich unmittelbar auf die Durchlaufzeit auswirke. So stehen in seinem Zuständigkeitsbereich sechs moderne, drei- bis fünfachsige Bearbeitungszentren von DMG, Mikron und Hermle. Während auf Werkzeugseite verschiedene hochwertige Fabrikate zum Einsatz kommen, vertraut der gelernte Modellbauer bei der Werkzeugaufnahmen im Wesentlichen auf einen Partner: „Seit wir im Jahr 2008 zum ersten Mal die Power Shrink Chucks von Haimer getestet haben, sind wir bei diesem Hersteller geblieben.“

Der Anlass, sich nach einem leistungsstarken Partner für Werkzeugaufnahmen umzusehen, war eine gewisse Unzufriedenheit mit den bis dahin eingesetzten Schrumpffuttern. Sie brachten schon nach verhältnismäßig wenigen Schrumpfvorgängen nicht mehr die gewünschten Haltekräfte auf. Ein Punkt, in dem die Haimer Schrumpffutter um Längen überlegen sind, wie Jörg Lehmann nach mittlerweile mehrjähriger Erfahrung betont.

Theorie und Praxis der Schrumpffutter

Der Grund dafür liegt im hochwertigen Stahlwerkstoff, der Verarbeitung und in konstruktiven Unterschieden. Wichtig ist zum Beispiel eine enge Passbohrung, die das Werkzeug in einem möglichst langen Bereich umfasst. Dabei spielt die Einführfase beim Fräsereingang eine wesentliche Rolle. Hier entscheidet sich, wie groß die Auskraglänge und damit die Steifigkeit des Werkzeuges ist. Schrumpffutter mancher Hersteller räumen der Einführfase fünf bis zehn Millimeter Länge ein. Folglich kommt es an dieser Stelle zu keiner Spannung, und es entsteht keine Haltekraft. Die Auskraglänge des Werkzeuges wird unnötig erhöht.

Ähnlich verhält es sich am hinteren Ende der Passung, wo das Futter oft großzügig frei gedreht wird. Auch hier kann keine Spannung zustande kommen, die das Werkzeug hält. In Folge ist der Passungsbereich relativ kurz. Dazu kommt noch der Durchmesser der Passbohrung. Die Theorie interessiert den Praktiker Jörg Lehmann nur am Rande. Für ihn sind die Eigenschaften beim Fräsen entscheidend: „Die Haimer Schrumpffutter, insbesondere die Power Mini Shrink Chucks, haben unser ganzes Team begeistert, weil sie uns tatsächlich einen riesen Fortschritt in der Fertigung gebracht haben. Im oberen Bereich bieten sie viel Masse, die vibrationsmindernd wirkt, und ihre schlanke Form im unteren Bereich prädestiniert sie für die Bearbeitung enger Konturen.“

Haimer hat die Power Mini Shrink Chucks speziell für die Anforderungen des fünfachsigen Fräsens im Werkzeug- und Formenbau entwickelt, denen sie durch ihre spezielle Kombination aus schlanker Spitze und verstärkter Basis gerecht werden. Herausragendes Merkmal aller Mini Shrink Chucks ist die schlanke Außenkontur, die mit ihren drei Grad exakt dem Winkel entspricht, der bei Spritzgießformen als Entformungsschräge verwendet wird. Die der Power-Serie besitzen zusätzlich im hinteren Basisbereich eine verstärkte Kontur. So kann das Schrumpffutter tief in Kavitäten eintauchen, ist aber dennoch steif genug, um beispielsweise Seitenkräfte aufzufangen, wie sie bei angestellter Spindel entstehen.

Im Langer-Formenbau wissen die Mitarbeiter die daraus entstehenden Vorteile zu nutzen. Jörg Lehmann berichtet: „Wir können damit viel höhere Schnittwerte fahren als mit anderen Futtern. Teilweise sparen wir uns auch Vorarbeiten ein, zum Beispiel beim Nutenfräsen in Stahl. Da mussten wir je nach dem mit einem 2er-Kugelfräser erst auf 1/10 Millimeter vorschlichten. Mit den Power Mini Shrinks erreichen wir in einem Schlichtvorgang das gewünschte Ergebnis. Die Bearbeitungszeit reduziert sich dadurch um bis zu 50 Prozent.“

Cool Flash ideal fürs High Speed Cutting

Haimer hat sich auf die Fahnen geschrieben, für jeden Einsatzfall das passende Schrumpffutter bieten zu können. Dementsprechend groß ist das Standardportfolio bezüglich Ausführungen und Längen. Selbstverständlich sind auch andere Spannfutterarten mit im Programm. Langer bezieht zum Beispiel auch Spannzangenfutter von Haimer – „weil die Qualität stimmt und die Liefertreue hervorragend ist“, so der Gruppenleiter NC-Bearbeitung.

Er und sein Team sind auch stets bereit, Neuheiten zu testen. So geschehen beim jüngsten Haimer-Produkt, dem Cool-Flash-System, das dafür sorgt, dass Kühlschmierstoff (KSS) von außen zuverlässig an die Werkzeugschneide gelangt. Da viele Fräswerkzeuge aus Stabilitätsgründen über keine Bohrung zur inneren Kühlschmierstoffzufuhr (IKZ) verfügen, müssen für hochwertige Bearbeitungsergebnisse die Werkzeuge von außen gekühlt und die anfallenden Späne weggespült werden. Neben den weitverbreiteten Kühlschläuchen zur Schwallspülung, gibt es mittlerweile ins Futter integrierte Systeme.

Sie sollen den KSS zielgerichtet an die Schneide führen. Für Jörg Lehmann eine Technik, die sich zu testen lohnt. Die ersten Ergebnisse mit dem Spezialfutter eines anderen Anbieters waren bereits vielversprechend, allerdings funktionierte dieses Schrumpffutter nur mit einem komplizierten Aufsteckhülsensystem, das Sondergeometrien und besondere Sorgfalt in der Handhabung nach sich zieht: Zum einen können die in der Hülse eingebrachten feinen Düsen leicht verschmutzen, und zum anderen müssen die Hülsen zum Ein- und Ausschrumpfen zeitaufwendig demontiert werden.

Als er aber das Haimer Cool Flash System auf der Maschine hatte, war Lehmann mit seinem Team begeistert: „Traumhaft, wie eng das Kühlmittel am Werkzeug bleibt, selbst bei 20.000 Umdrehungen. Das ist der Unterschied zu unserem vormaligen Versuchsfutter, das bei über 6.000 Umdrehungen weit zu streuen begann.“

So bleibt der KSS am Fräser ohne umständliches Zubehör

Formenbauer nutzen gern hohe Umdrehungen, um optimale Oberflächen zu erreichen. Beim Fräsen tiefer Kavitäten oder Taschen ist es jedoch wichtig, dass die Späne zuverlässig herausgespült werden. Das funktioniert nur, wenn der KSS-Strahl mit hohem Druck auf die richtige Stelle trifft. Haimer hat dieses Problem in der eigenen Fertigung erkannt und so lange an einer Lösung getüftelt, bis Cool Flash entwickelt war. Als Vorläufer gab es bereits das Cool Jet-System, das Kühlmittelbohrungen in Schrumpf- und andere Spannfutter integriert. Durch zwei oder drei Düsen wird der Kühlschmierstoff direkt zur Werkzeugschneide transportiert. Diesen Ansatz hat Haimer nun zum Cool Flash-System weiterentwickelt, das in Schrumpfaufnahmen integriert werden kann.

Am Ende des Spannfutters wird auf die Cool Jet-Bohrungen eine Scheibe angebracht, die einen schmalen Ringspalt mit Schlitzen gegenüber dem Werkzeugschaft freilässt. So wird der Kühlschmierstoff nicht nur punktuell sondern ringförmig auf das Werkzeug geleitet und kann sich wie ein Mantel um das Werkzeug legen. Der KSS bleibt am Fräserschaft haften und gleitet dort – auch bei hohen Drehzahlen – als Film in der Spannut zur Schneide. Das Ein- und Ausschrumpfen ist bei Cool Flash ebenfalls problemlos ohne umständliche Montage möglich.

Für Jörg Lehmann ist diese Option auf alle Fälle ihr Geld wert. „Wo wir bisher bei kritischen Bearbeitungen wie dem Taschenfräsen den Vorschub verringern mussten, können wir jetzt in normaler Geschwindigkeit durchfahren. Da klemmt kein Span, da bricht kein Fräser aus. Wir nutzen alle Möglichkeiten, Cool Flash einzusetzen. Denn neben der höheren Prozesssicherheit sparen wir gegenüber der Schwallkühlung von außen auch noch am KSS-Verbrauch.“

Mehr Informationen zur Haimer GmbH:

|

Haimer GmbH |

|

Weiherstraße 21 |

|

86568 Igenhausen |

|

Tel.: +49 (0) 82 57 / 99 88-0 |

|

Fax: +49 (0) 82 57 / 18 50 |

|

E-Mail: haimer@haimer.de |

|

www.haimer.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 6979.