Oerlikons Schicht, die viele Türen öffnet

Leistungssprung bei allen getesteten Werkstoffen

Die Nanolagenschicht BALINIT PERTURA setzt neue Maßstäbe im anspruchsvollen Anwendungsfeld Bohren. Im Einsatz auf Hartmetallbohrern bietet sie prozesssicher Höchstleistungen bei breitem Anwendungsspektrum sowie allen Schnittgeschwindigkeiten und Bohrtiefen. So ließen sich Standzeiten um 20 bis 40 Prozent und die Produktivität um 85 Prozent steigern. Dies zeigten Vergleichstests des Beschichtungsspezialisten Oerlikon Balzers und der Hochschule für Angewandte Wissenschaften (HAW) Hamburg.

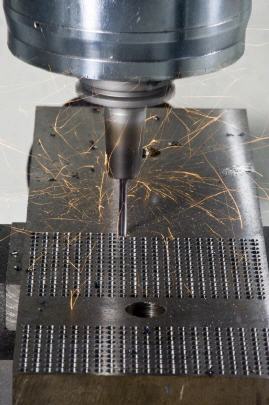

Beim Bohren haben Verschleißschutzschichten so gut wie alle Hindernisse zu überwinden, die es in der Zerspanung gibt. Dies zeigt sich zunächst an der Querschneide, wo der Bohrer zentriert wird und wo sich entscheidet, wie hochwertig die Bohrung wird. An dieser Stelle ist die Schnittgeschwindigkeit fast gleich Null, die Schicht wird hier vor allem durch hohe Reibungskräfte beansprucht. Höchste Geschwindigkeiten entstehen dagegen an Schneidecken und Führungsfasen, wo deshalb extreme thermische Beständigkeit gefragt ist.

In den Spannuten sollte die Schicht wiederum sehr glatt sein, damit sich Späne auch bei großer Bohrtiefe reibungslos abtransportieren lassen. Die Auslegung einer Bohrerschicht fordert somit sehr gute Haftungsfähigkeit sowie hohe Härte, Temperatur- und Oxidationsbeständigkeit bei hoher Oberflächengüte. BALINIT PERTURA erfüllt diese Forderungen in beeindruckender Weise, wie Vergleichstests mit marktgängigen Hochleistungs-Bohrerschichten belegten. Im HAW-Labor ließ Oerlikon Balzers seine Titanaluminiumnitrid-basierte Schicht gegen zwei Bohrerschichten antreten. Im Test bearbeiteten handelsübliche Werkzeuge eines führenden Bohrerherstellers mit 5,5 Millimeter Durchmesser verschiedenste Werkstoffe, vom Gusseisen bis zum hochfesten Werkzeugstahl.

Versuchsreihe 42CrMo4V: Einwandfrei nach 42 m Bohrweg

Bei Bohrtests in vergütetem Einsatzstahl (42CrMo4V) mit produktionsüblichen Schnittdaten bei Minimalmengenschmierung (MMS) ließ sich schnell feststellen: BALINIT PERTURA schützt extrem gut die Querschneide und sorgt für gleichmäßigen Verschleiß auf Schneiden und Schneidecken – im Gegensatz zu vielen gängigen Schichten, deren einseitiger Verschleiß Abplatzungen nach sich zieht.

Auch nach 42 Metern Standweg erwiesen sich die entsprechenden Bohrer noch als einwandfrei. Weiterhin zeigte sich eine gute Spanausbringung und eine hohe Maßhaltigkeit der Bohrungen. Dagegen neigten die Vergleichsschichten im Testverlauf zu Schneidkanten-Ausplatzungen und Aufklebungen oder zu einseitigem Verschleiß infolge starker Abnutzung der Querschneide.

Weitere Resultate: schlechte Spanausbringung, schwankende Bohrungsqualität, Spänestau. Für diese Schichten war Standzeitende nach 35 beziehungsweise 29 Metern, teilweise auch durch Werkzeugbruch.

Versuchsreihe GG25: Stabile Schneidecke trotz thermischer Belastung

Auch in der Hochgeschwindigkeits-Zerspanung von Gußeisen (GG25) zeigte sich BALINIT PERTURA den Wettbewerbsschichten überlegen. Nach 1.000 Bohrungen mit MMS wiesen die entsprechend beschichteten Werkzeuge an Schneiden und Schneidecken einen gleichmäßigen Verschleiß auf. Trotz hoher thermischer Belastung blieb die Schneidecke stabil. Lediglich am Übergang der Ausspitzung zur Hauptschneide zeichnete sich eine leichte Verrundung ab. Die Testpartner wiesen an Schneidkanten und -ecken einseitigen Verschleiß auf, an der Querschneide verstärkten Verschleiß und Fehlstellen sowie erste Ausbrüche und Auskolkungen am Übergang der Ausspitzung zur Hauptschneide.

Fazit: Deutlicher Leistungssprung bei allen Werkstoffen

Das Fazit von Detlev Bross, Segmentmanager Cutting Tools bei Oerlikon Balzers Coating Germany in Bingen, war erfreulich: „BALINIT PERTURA schaffte einen deutlichenLeistungssprung bei allen getesteten Werkstoffen.“

Dies lässt sich beziffern: In der HAW-Versuchsreihe 42CrMo4V zum Beispiel betrug die Standzeitsteigerung 20 bis über 40 Prozent. Im Labor von Oerlikon Balzers ermöglichte die Schicht bei der Bearbeitung eines vergleichbaren Werkstoffs eine Produktivitätssteigerung um 85 Prozent.

„Mit BALINIT PERTURA lässt sich in allen Schnittgeschwindigkeitsbereichen prozesssicher produzieren. Dies und ihre universelle Einsetzbarkeit sind ihre speziellen Stärken“, erläutert Detlev Bross.

Nicht zuletzt lasse sich die Wirtschaftlichkeit durch Wiederbeschichten noch steigern: Die Schicht bietet danach laut Firmenangaben die gleiche Performance, senkt aber die Werkzeugkosten nach drei Aufbereitungszyklen bereits um 50 Prozent. Im Test überzeugte die Schicht vor allem durch ihre hervorragende Haftung, gerade an der Querschneide. Daraus resultiere eine gute Zentriereigenschaft, die wiederum eine hohe Bohrungsgenauigkeit und -qualität über die gesamte Lebensdauer hinweg garantiere. Auch die sehr gute Spanausbringung sei ein Trumpf, so Bross: „Der Markt fordert Bohrbearbeitungen in immer engeren Toleranzen, schnelleren Geschwindigkeiten und größeren Bohrtiefen. BALINIT PERTURA bedient diese Bedürfnisse ebenso wie den Trend zum breitbandigen Einsatz von Werkzeugen. Diese eine Schicht wird darum viele Türen öffnen.“

Mehr Informationen zu Oerlikon Balzers Coating:

|

Oerlikon Balzers Coating Germany GmbH |

|

Am Ockenheimer Graben 41 |

|

55411 Bingen |

|

Tel.: +49 6721 793-0 |

|

Fax: +49 6721 2374 |

|

E-mail: info.balzers.de@oerlikon.com |

|

www.oerlikon.com/balzers/de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 6943.