Lascos extrem vielseitiges Reck-Aggregat

Hocheffiziente Vorformanlage vorgestellt

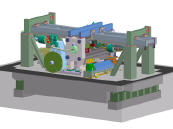

Mit der Vorformanlage AR-D 320 hat der Werkzeugmaschinenbauer LASCO Umformtechnik (Coburg) ein extrem vielseitiges und effizientes Reck-Aggregat entwickelt.

Die Vorformanlage AR-D 320 wurde als flexibel einsetzbare Schmiedeanlage zur inkrementellen Formgebung entwickelt. Ziel der Neuentwicklung war, eine Anlage anbieten zu können, die mit sehr einfach und kostengünstig herstellbaren Werkzeugen komplexe Vorformen aus Standard-Halbzeugen erzeugen kann. Besonderes Augenmerk wurde auf schnelle Arbeitsweise, hohe Präzision der hergestellten Teile und möglichst große Energieeffizienz gelegt. Die Tatsache, dass Schmiedeteile an Größe und Gewicht zunehmen und gleichzeitig die Stückzahlen geringer werden, war eine zusätzliche Motivation, diese Anlage zu entwickeln.

Die Gestalt der herzustellenden Teile kann bequem am Bildschirm programmiert und im Datenspeicher der Anlage hinterlegt werden. Die Anzahl der abspeicherbaren Programme ist nahezu unbegrenzt und die Umformwerkzeuge sind universell einsetzbar. Die komplette Anlage ist so konzipiert, dass sie ohne zeitaufwändige Umrüstvorgänge eine Vielzahl unterschiedlicher Werkstücke herstellen kann. Selbst bei geringsten Losgrößen ist eine hervorragende Wirtschaftlichkeit gegeben.

Die vorliegenden Betriebserfahrungen bestätigen, dass alle Entwicklungsziele erreicht und teilweise sogar übertroffen wurden. Die Anlage lässt sich in zwei Hauptbestandteile gliedern: die Umformmaschine und die beiden Manipulatoren. Bei der Umformmaschine handelt es sich um eine horizontal arbeitende Presse mit zwei sich aufeinander zu bewegenden Stößeln, welche einer Sinusbewegung folgen und hydraulisch angetrieben werden. Die Besonderheit dabei ist, dass die Bewegung der Stößel nicht durch Ventilsteuerung realisiert wird. Dadurch arbeitet die Hydraulik stoßfrei und mit einem extrem hohen Wirkungsgrad.

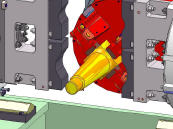

Eine Kombination aus elektrischen Servomotoren und Hydraulikpumpen (Servopumpen) sorgt für eine dynamische Verstellung der Hublage, um Teile mit unterschiedlichsten Konturen herstellen zu können. Die Anlage besitzt eine Umformkraft von 3200 kN je Umformstempel und eine Hubfrequenz von 200 Hüben/Minute. Die beiden Stößel der Maschine bieten Anbauflächen für zwei unterschiedliche Umformwerkzeuge. Somit können zum Beispiel rechteckige und runde Querschnitte an einem Teil erzeugt werden.

Der Wechsel der Werkzeuge erfolgt automatisch in weniger als zehn Sekunden. Das Konzept mit nur zwei Umformwerkzeugen ermöglicht eine beträchtliche Reduzierung des Querschnitts innerhalb eines Werkstücks ohne Werkzeugwechsel. Die beiden Manipulatoren sind komplett servomotorisch angetrieben. Sie zeichnen sich durch eine besonders hohe Dynamik aus, um Vorschubbewegungen von bis zu 60 mm zwischen zwei Umformvorgängen durchführen zu können. Beide Manipulatoren sind schienengebunden und hängend angeordnet.

Die Manipulatoren sind ebenfalls flexibel programmierbar. Sie können als Master/Slave arbeiten und auch den Schmiederohling von einer Seite zur anderen übergeben. Dadurch wird erreicht, dass beide Enden des Rohlings umgeformt werden können. Besonders bei Langteilen kann der zweite Manipulator als Unterstützung agieren, um den Rohling vor einer ungewollten Durchbiegung zu bewahren.

Volumentoleranzen im Ausgangsmaterial haben naturgemäß Längentoleranzen am Vorformteil zur Folge. Eine exakte Lasermessung erlaubt die Erfassung der Istlänge des Werkstücks und daraus folgend eine eventuelle Korrektur der Greifposition des jeweiligen Slave-Manipulators. Mit der ausgelieferten Anlage werden hochlegierte Stähle warm umgeformt. Die maximalen Rohlingsabmessungen liegen bei 220 mm x 220 mm bei einem Maximalgewicht von 200 kg. Vorgeformte Teile können eine maximale Länge von 1700 mm aufweisen.

Typische Anwendungsbereiche für die neuentwickelte Anlage sind die Herstellung von Vorformlingen zur Produktion von LKW-Vorderachsen, Kurbelwellen et cetera. Die hohe Arbeitsgeschwindigkeit erlaubt es, auch bei komplexen Teilen die Vorform in einer Wärme herzustellen. Einfache Teile können direkt nach der Vorformung geschmiedet werden.

Die Anlage ist dank ihrer technischen Konzeption als mögliche Alternative zu Radialumformmaschinen, Freiformschmiedeanlagen und herkömmlichen Reckanlagen zu sehen.

Mehr Informationen zur LASCO UMFORMTECHNIK:

|

LASCO UMFORMTECHNIK |

|

Werkzeugmaschinenfabrik GmbH |

|

Hahnweg 139 |

|

96450 Coburg |

|

Tel.: (0 95 61) 6 42-0 |

|

Fax: (0 95 61) 6 42-3 33 |

|

E-Mail: lasco@lasco.de |

|

www.lasco.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 7632.