Visi, ein absolut durchgängiges CAD-Produkt

Lob aus der Praxis

Bei der Auswahl des ‚richtigen’ CAD/CAM-Systems stand bei der quattro-form GmbH die Durchgängigkeit von CAD zu CAM ganz oben im Anforderungsprofil. Die Lösung fand der Formenbauer mit VISI. Das Softwarepaket weiß darüber hinaus auch mit gutem Preis-/Leistungsverhältnis und hervorragendem Support zu überzeugen.

„VISI ist ein System vom Praktiker für Praktiker,“ lobt Klaus Langenbach, Geschäftsführer der quattro-form GmbH. „Denn die Software wird nicht nur jährlich weiter entwickelt, sondern es fließen auch Dinge aus der Praxis ein. Die CAD/CAM-Lösung bleibt somit nicht stehen, sondern ‚lebt’. Vor allem aber begeisterten uns bei VISI von Anfang an die Leistungsfähigkeit, die einfache Bedienbarkeit sowie die Tatsache, dass es in kürzester Zeit anzulernen ist.“

Bereits 2002 startete der Ettenheimer Formenbauer mit VISI-CAM, ein paar Jahre später nahm quattro-form auch VISI-CAD mit hinzu und stellte das CAD komplett auf VISI um. Seitdem konstruieren und fertigen die Badener durchgehend mit der CAD/CAM-Lösung und können schon während der Konstruktionsphase Daten ins CAM übernehmen, fertig konstruieren und gleich in die Produktion gehen. Heute steht dem Formenbauer dafür eine breite Palette an VISI-Modulen zur Auswahl. quattro-form verfügt vom Dateneingang bis hin zum ‚rausgehenden’ Teil über eine durchgehende Prozesskette. Es gibt keine Datenschnittstelle mit Fremddaten mehr, die man ein- oder auslesen muss. Teile kommen als Anfrage an, über die Viewer liest der Vertrieb die Teile ein, analysiert und macht erste Ausdrucke für das Angebot.

Die Durchgängigkeit sowie die Prozesskette bei quattro-form lässt sich anhand eines Funktionsteils im Bereich des Armaturenbrettes von Audi, für das die Badener von einem Automobil-Zulieferer beauftragt wurden, aufzeigen. Die Anfrage des Kunden erfolgte mit der Zusendung eines 3D-Datensatzes. Dieser ist mit dem VISI Viewer eingelesen und dargestellt worden. Auf der Basis der 3D-Daten wurde das Angebot gemacht und eine Besprechung mit dem Kunden durchgeführt. Anschließend erteilte er den Auftrag und der Entwurf der Werkzeugkonstruktion mit VISI startete.

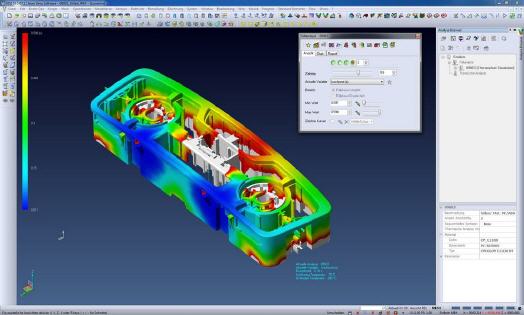

Nachdem dieser von der Auslegung des Werkzeugs her für gut befunden wurde, ist für die Feinabstimmung mit VISI Flow – dem Modul für die rheologische Analyse von Spritzgießteilen – die Füllsimulation durchgeführt worden. Der Einsatz von VISI Flow war auch deswegen wichtig, weil beim Funktionsteil hohe Anforderungen an die Maßhaltigkeit bestanden, außerdem mussten die ganzen Funktionen gegeben sein.

Im Anschluss daran begann die ‚Feinkonstruktion’ des Werkzeugs mit VISI Mould, dem Modul für die 3D-Konstruktion von Spritzgießwerkzeugen, zuvor noch mit VISI Split die Trennung. Parallel zum Einsatz von VISI Mould – und das ist das Gute an VISI – erfolgte bereits die Elektrodenkonstruktion mit VISI Elektrode und VISI CAD. D.h., dass jedwede Änderungen gleich einfließen können, es ist ein fließender Übergang.

Sobald die Konstruktion abgeschlossen ist, durchlaufen die einzelnen Form- und Bauteile die Fertigungskette bis zur Endmontage des Spritzgießwerkzeugs, sodass dieses im hauseigenen Technikum bemustert werden kann. Hier stellen die Ettenheimer 1K- bis 3K-Teile her und produzieren die Erstserie oder auf Kundenwunsch auch Kleinserien. In der Fertigung kommen zudem weitere VISI-Module zum Einsatz: VISI Compass ermöglicht eine automatisierte Mehrseitenbearbeitung, wodurch sich die NC-Programmierung erheblich beschleunigen lässt. quattro-form verwendet dieses Modul bei aufwändigen Formplatten sowie bei Platten, wo viele Bohrungen oder viel manuelle Programmierarbeit nötig ist. Ebenso bei aufwändigen Teilen, bei denen sich Fehler einschleichen können, z.B. Zahlendreher oder Maßabweichungen. VISI PEPS setzt der Formenbauer für das Drahtschneiden ein, während er von VISI Fräsen 3D sogar fünf Arbeitsplätze im Einsatz hat, die überwiegend für die Elektrodenkonstruktion sowie 3D-Fräsprogramme genutzt werden.

Nach der Elektrodenkonstruktion werden die Nullpunkte und Versatzdaten direkt an das Handlingsystem Chameleon von Zimmer und Kreim übergeben. Die Fertigung der Elektroden erfolgt vollautomatisiert auf einem Röders Fräszentrum. Als weiterer Automatisierungsschritt ist die Erzeugung der Elektrodenmesspunkte in VISI mit anschließender Übergabe an Chameleon geplant.

VISI hat sich in der täglichen Praxis bei quattro-form absolut bewährt. „Wir sind sehr zufrieden mit unserer CAD/CAM-Lösung. Zudem gibt es aufgrund der Durchgängigkeit nur ein System im Haus, wodurch (fast) alle Mitarbeiter bei Problemen gefragt werden können. Falls bei einer Zeichnung die Maße fehlen, können durch die Viewer im Betrieb die Daten aufgemacht und die Maße ausgemessen werden – selbst die Auszubildenden nutzen dies bereits,“ zieht Klaus Langenbach ein positives Fazit.

Mehr Informationen zu Mecadat:

|

MECADAT CAD/CAM Computersysteme GmbH |

|

Hagenaustr. 5 |

|

85416 Langenbach |

|

Tel.: +49 - (0)8761 - 76200 |

|

Fax: +49 - (0)8761 - 762090 |

|

E-Mail: info@mecadat.de |

|

www.mecadat.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 7893.