Weniger Maschinen, doppelter Durchsatz

VISI bei Bernhard Wunder Formenbau

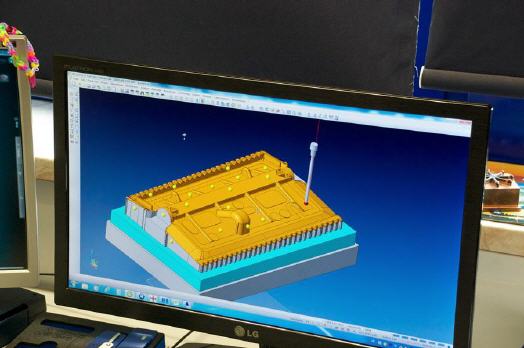

Bernhard Wunder Formenbau im oberfränkischen Nurn hat seine CAM-Prozesse komplett auf VISI umgestellt. Der 2,5D-Bereich programmiert nun per Featureerkennung und die Erodierabteilung konstruiert ihre Elektroden jetzt selbst. Mit nur wenigen Mausklicks entstehen hier die Elektroden, die anschließend in der ebenfalls neuen Fertigungszelle automatisch gefräst, konturgemessen und in die beiden Erodiermaschinen eingewechselt werden.

"Uns hat sofort gut gefallen, dass VISI als modulares Komplettsystem über alle Bereiche hinweg über die gleiche selbsterklärende Bedienphilosophie verfügt und durchgängig vom CAD bis zur NC-Programmierung mit demselben 3D-Datenmodell – auf Basis von Parasolid – arbeitet", begründet Geschäftsführer Bernhard Wunder die Entscheidung für die CAD/CAM-Lösung VISI, die mit ihren zahlreichen, eng verzahnten Modulen für Konstruktion, Simulation, Produktdatenverwaltung (PDM) und Fertigung speziell auf die Anforderungen des Werkzeug- und Formenbaus zugeschnitten ist. „Punkten konnte VISI insbesondere mit dem Modul Compass zur automatischen 2,5D-Programmierung auf Basis von Featureerkennung. Zumal wir das Ziel verfolgten, die Elektrodenkonstruktion ebenfalls weitgehend zu automatisieren und in die Erodierabteilung zu verlagern – schließlich kennt sich der Erodierer mit Elektroden einfach besser aus.“

Nach der Elektrodenkonstruktion mit dem Modul VISI Elektrode werden die NC-Daten mit VISI Machining erzeugt und die Elektrode automatisch in der Fertigungszelle 3-achsig auf der OPS Speed Hawk gefräst. Auch dieser Schritt ist zum Teil automatisiert, zum Beispiel über Vorlagen, denn Elektroden ähneln sich. So ist der Durchlauf, wie geschruppt, wie geschlichtet und mit welchen Werkzeugen das gemacht wird, schon vorgegeben. Das bedeutet, dass bei Standardelektroden gar nicht mehr in die Programmierung eingegriffen wird, sondern einfach VISI ‚Programmieren‘ gesagt wird – und das Thema ist durch.

Voraussetzung ist, dass möglichst viel standardisiert ist und mit den gleichen Werkzeugen gearbeitet wird. In Nurn wird zudem positiv bewertet, dass VISI Elektrode nicht nur die Elektrodenkonstruktion, sondern auch die ganze Verwaltung der Prozesse übernimmt. So ist die Umrechnung ‚per Hand‘, die früher extrem viel Zeit kostete und so manchen Fehler produzierte, nicht mehr nötig. Vor allem aber bleibt man ausreichend flexibel. So kann es zum Beispiel vorkommen, dass ein neuer Nullpunkt für die Fräsprogrammierung benötigt wird. VISI kennt dann automatisch den Zusammenhang zwischen Werkstück- und Elektrodennullpunkt. Außerdem definiert das Modul, welche Elektrode was erodiert und unterstützt die ganze Dokumentation – auf Papier oder papierlos. Zu überzeugen weiß VISI Elektrode aber auch beim automatischen Messen der Konturen gegen das CAD-Modell, und nicht nur der Versatzdaten.

Aktuell sind bei Bernhard Wunder die Konstruktionsmodule, also das Basismodul 2D-CAD sowie 3D-Modelling, das auch für VISI Elektrode und den CAM-Bereich benötigt wird, an drei Arbeitsplätzen installiert, sowie an einem weiteren Platz ein VISI Viewer. Im CAM-Bereich sind zusätzlich fast alle Fräsmodule (VISI Machining 2,5D, 3D, drei Achsen zu fünf Achsen, AKS adaptives Kernschruppen) und VISI Wire zum Drahterodieren im Einsatz – sowie das Modul Compass. Dieses erkennt Regelgeometrien wie Bohrungen, Kanten oder Frästaschen als sogenannte Features, interpretiert sie und erzeugt auf Basis der in einer Datenbank hinterlegten Fertigungsinformationen selbstständig die dafür erforderlichen NC-Sätze. Im Idealfall genügen hierfür nur drei Mausklicks.

Die erfolgreiche Einführung von VISI gepaart mit der autonom arbeitenden Fertigungszelle zum Elektrodenfräsen, Erodieren und Messen ist für Wunder ein weiterer wichtiger Meilenstein in Richtung Zukunft. Die automatische Elektrodenkonstruktion funktioniert heute zu 70 bis 80 Prozent. „Manuell eingreifen muss ich nur noch dort, wo es zu komplex wird oder ich zum Beispiel die Elektroden auftrennen will. Zusammen mit den neuen Maschinen der Fertigungszelle, der Umstellung auf Grafit und dem automatischen Konturmessen sind wir bei der Elektrodenherstellung bedeutend schneller und insgesamt effizienter geworden“, betont Bernhard Wunder. „Wo früher vier Mitarbeiter mit diesen Aufgaben betraut waren, sind es jetzt zweieinhalb. Zwei Erodiermaschinen sorgen heute für den gleichen Durchsatz, für den bislang vier Maschinen benötigt wurden.“ Hinzu kommt eine höhere Genauigkeit, das zeigt sich bei der Montage und dem Fertigmachen des Werkzeugs: Teile, die früher schon mal nachgeschliffen werden mussten, passen heute fast immer sofort.

Mehr Informationen zu Mecadat:

|

MECADAT CAD/CAM Computersysteme GmbH |

|

Hagenaustr. 5 |

|

85416 Langenbach |

|

Tel.: +49 - (0)8761 - 76200 |

|

Fax: +49 - (0)8761 - 762090 |

|

E-Mail: info@mecadat.de |

|

www.mecadat.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2401.