Kompetenz in Mechatronik

Die Komet Group auf der AMB 2016

Die KOMET GROUP zeigt auf der AMB 2016, was mechatronische Werkzeuge heute zu leisten vermögen – zum Beispiel die KOMET KomTronic U-Achssysteme, ausgestattet mit dem patentierten direkten Wegmesssystem am Schieber (SMS), erreichen sie wiederholbare Genauigkeiten von ± 3 µm. Damit sind sie prädestiniert für qualitativ anspruchsvolle Kontur- und Drehbearbeitungen. Doch der Blick der Entwickler richtet sich in die Zukunft: Die KOMET GROUP beteiligt sich an der Forschungsinitiative BaZMod, um mit standardisierter Energie- und Datenübertragung den Weg zu Industrie 4.0 zu ebnen.

Unter dem Messemotto „TOTAL PRODUCTIVITY SOLUTIONS“ präsentiert die KOMET GROUP auf der AMB 2016 zahlreiche Innovationen aus ihrem breiten Angebot zerspanender Werkzeuge. Unter anderem wird erstmals die neue Baureihe 3 der KomTronic U-Achse UAS160 vorgestellt. Neben einigen mechanischen Verbesserungen überzeugt das flexibel einsetzbare Werkzeug durch das direkte Wegmesssystem am Schieber (SMS), das hochgenaue Bearbeitungen ermöglicht.

Michael Renz, Leiter Produktlinie Aussteuerwerkzeuge, weist darauf hin, dass solche Produkte bei der KOMET GROUP das Ergebnis eines gewachsenen Know-hows sind: „Bereits seit 25 Jahren entwickeln wir mechatronische Werkzeuge wie Feinverstellköpfe, Plandrehköpfe und U-Achssysteme. Da hat sich viel Erfahrung angesammelt, die als Nährboden für Neuentwicklungen und Verbesserungen dient.“

Über die Jahre konnten die Besigheimer Werkzeugspezialisten zahlreiche Meilensteine in der Mechatronik setzen, beginnend 1993 mit dem Feinverstellkopf M040, der weltweit als erster mit einer LCD-Anzeige ausgestattet war. Es entstanden in kurzer Zeit weitere Ideen und Patente, zum Beispiel zur berührungslosen Energieübertragung. Zweifellos ein Highlight war die Entwicklung der KOMET KomTronic U-Achs-Systeme im Jahr 2001, die als vollwertige NC-Achsen in Bearbeitungszentren eingewechselt werden können. Bis heute haben sie sich kontinuierlich weiterentwickelt und stehen mittlerweile in unterschiedlichen Varianten für verschiedenste Einsatzfälle zur Verfügung.

Mit „intelligenten“ Werkzeugen zu gesteigerter Qualität

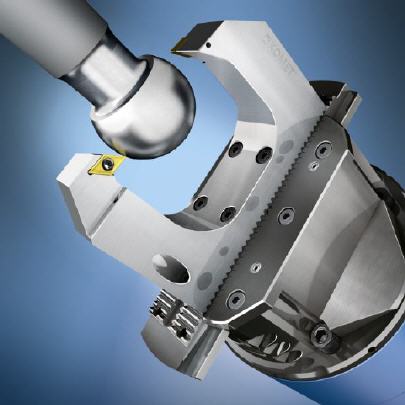

KOMET KomTronic U-Achssysteme bestehen im Wesentlichen aus einem kompakten Plandrehkopf mit Einfachschieber, der mittels Servomotor angetrieben wird. Die Energie zur Versorgung der Elektronik und des Antriebs sowie die Daten werden berührungslos induktiv in das U-Achssystem übertragen. So ist ein solches Werkzeug – dank frei programmierbarer und dynamisch während der Bearbeitung einstellbarer Schneide – eine automatisch einwechselbare NC-Achse. Eingebunden in die Maschinensteuerung erfolgt die Programmierung in der üblichen NC-Programmiersprache mit allen Funktionalitäten.

Die KOMET KomTronic U-Achssysteme ermöglichen beliebige Kontur- und Drehbearbeitungen an nicht rotationssymmetrischen Teilen. Zusammen mit Standardwerkzeugen oder maßgeschneiderten Aufsatzwerkzeugen und optimal ausgewählten Wendeschneidplatten können Konturen in Bohrungen sowie Außenbearbeitungen realisiert werden. Zudem lassen sich Feinbearbeitungen wie das Schleifen, Rollieren und Honen auf dem Bearbeitungszentrum realisieren.

Für einen Schub in Richtung Höchstpräzision sorgte das patentierte direkte Wegmesssystem am Schieber (SMS), das seit 2014 als optionale Ergänzung für U-Achsen und die rein mechanischen KomDrive Plandrehköpfe zur Verfügung steht. Durch die unmittelbar am Schieber stattfindende Wegmessung werden auch Störgrößen mechanischer Elemente, wie die Toleranzen der Antriebselemente, Temperaturgang und Verschleiß berücksichtigt. Michael Renz ist vor allem vom Ergebnis beeindruckt: „Die Steuerung kann unmittelbar auf die Messdaten reagieren, so dass sich die Genauigkeit des Messsystems, das eine Auflösung kleiner 1 µm aufweist, in der Bearbeitungsqualität wiederspiegelt.“

Standardisierte Schnittstellen für die Zukunft

Der Mechatronik-Fachmann ist davon überzeugt, dass sich seine mechatronischen KOMET -Werkzeuge in einer zukunftsträchtigen Spur befinden. Er argumentiert: „Mit intelligenten Werkzeugen lässt sich in vielen Fällen die Zerspanung flexibler und kostengünstiger gestalten. Für eine breite Marktdurchdringung muss jedoch der Integrationsaufwand so gering wie möglich gehalten werden.“

Bislang nutzen Anbieter wie die KOMET GROUP in Ermangelung von Standards eigene Lösungen zur Energie- und Datenübertragung. Bei den KomTronic U-Achssystemen ist dazu spindelseitig ein sogenannter Stator angebaut. Auf der U-Achsseite gewährleistet die ringförmige Induktiv-Übertragungseinheit den Daten- und Energieaustausch in jeder Winkellage. Eine durchaus praktikable Lösung. Doch Michael Renz ist überzeugt, dass es noch besser geht. So machte sich die KOMET GROUP gemeinsam mit sieben anderen Unternehmen aus den Bereichen Werkzeugmaschinen, Werkzeuge, Messtechnik, Spannsysteme und Spindeltechnik sowie vier Forschungsinstituten an die Entwicklung einer herstellerübergreifenden Schnittstelle zwischen der rotierenden Spindel mit dem Werkzeug und der Steuerung eines Bearbeitungszentrums.

Das Engagement hat einen Namen: BaZMod – Bauteilgerechte Maschinenkonfiguration in der Fertigung durch CyberPhysische Zusatzmodule. Es ist ein Forschungsprojekt (Förderkennzeichen: 02PJ2639), das mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) als ein Beitrag zum Zukunftsprojekt „Industrie 4.0“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut wird. Unter Cyber-physische Systeme (CPS) sind aktorische Werkzeuge und Messmittel, Beschriftungsapparate und Werkzeuge zu verstehen, die mit Sensoren zur Prozessüberwachung und -optimierung ausgerüstet sind. Systeme, die miteinander kommunizieren und interagieren können, also eine gewisse „Intelligenz“ aufweisen.

Seit Anfang 2014 treffen sich die Vertreter der beteiligten Unternehmen unter der Projektkoordination der KOMET GROUP, um die herstellunabhängige Standardisierung der Schnittstellen an Werkzeugmaschinenspindeln und zu Maschinensteuerungen voranzutreiben. Michael Renz erklärt den Part seines Unternehmens: „Wir beschäftigen uns mit einheitlichen mechanischen und elektrischen Schnittstellen für die Energie-, Daten- und eventuell weiterer Medienübertragung für U-Achswerkzeuge. Außerdem entwickeln wir bereits Prototyp-Aussteuerwerkzeuge für diese standardisierten Schnittstellen.“

In Zukunft wird die ganze Energie durch die Spindel geleitet. Durch das neue Konzept lassen sich Leistungen von bis zu 600 W übertragen, was viel mehr Optionen eröffnet, als bisherige Übertragungsformen.

Mehr Informationen zu Komet:

|

KOMET GROUP GmbH |

|

Zeppelinstraße 3 |

|

74354 Besigheim |

|

Telefon +49 (0) 7143/373-0 |

|

Telefax +49 (0) 7143/373-233 |

|

E-Mail: info@kometgroup.com |

|

www.kometgroup.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 6957.