Schwer auf Draht

VISI PEPS-Wire mit überzeugenden Vorzügen

Die Anzahl der Hersteller von Programmiersoftware zum Drahterodieren lässt sich an einer Hand abzählen. Und doch gibt es Unterschiede, vor allem was den Systemgedanken, den Funktionsumfang, den Bedienkomfort und die Preisgestaltung betrifft. Bei Alois Maibaum Metallbearbeitung hat man deshalb auf VISI PEPS-Wire umgestellt.

Vor knapp 30 Jahren gründete Manfred Menke das Unternehmen ‚Menke Funkenerosionstechnik‘ und bezog damit 1993 den Neubau und heutigen Standort im ostwestfälischen Kirchlengern nahe Bad Oeynhausen. Mit insgesamt vier Mitarbeitern und aktuell sieben Drahterodieranlagen unterschiedlicher Größen, Hersteller und Baujahre hat man sich auf die Baugruppenbearbeitung spezialisiert. Zum Jahreswechsel 2015 verkaufte Manfred Menke dann sein Lebenswerk an Christian Maibaum, den er bereits seit Jahrzehnten kennt und der schon langjähriger Kunde von Menke ist.

Nicht aus finanzieller Not, sondern aus Vernunft- und Altersgründen. So können unter dem Dach von Maibaum, der seit über 40 Jahren erfolgreich im Bereich Drehen und Fräsen unterwegs ist, heute viele Zusatzleistungen angeboten werden, bei denen man früher abwinken musste. Für Manfred Menke änderte sich nicht viel durch den Verkauf, außer dass er und sein rund zehn Jahre jüngerer Bruder Stefan jetzt bei Maibaum angestellt sind. Denn das Know-how der beiden Menkes ist beim Drahterodierdienstleister nach wie vor gefragt, wovon nicht zuletzt die gute Auftragslage zeugt.

3D inzwischen Standard

„Als ich 1987 mit der Firma angefangen habe, wurden die Schneidgeometrien noch ausschließlich an der Maschine nach Zeichnung programmiert”, erinnert sich Manfred Menke. „Das hat sich im Laufe der Jahre immer mehr verändert. Heute leiten wir die NC-Programme zum Drahterodieren fast ausschließlich von den 3D-CAD-Modellen ab, die unsere Kunden anliefern.“ Dies war auch einer der Hauptgründe, warum man sich in Kirchlengern vor rund drei Jahren entschieden hatte, auf das Drahterodiermodul VISI PEPS-Wire in Verbindung mit dem 3D-CAD-Modul VISI Modelling zu wechseln. Betreut werden die Kirchlengerner Erodierspezialisten von der nicht weit entfernten Niederlassung Paderborn der MECADAT AG, dem VISI-Distributor für den deutschsprachigen Raum mit Sitz in Langenbach bei München.

MECADAT hatte Menke auch preislich ein besonders gutes Angebot gemacht, „dass wir schon alleine deshalb nicht Nein sagen konnten”, unterstreicht Stefan Menke und lacht. Aber im Vordergrund standen natürlich die Funktionen von VISI, gekoppelt mit dem hohen Nutzwert. „Uns hat sofort gut gefallen, dass VISI als modulares Komplettsystem vom CAD über das Fräsen – was wir bei uns zwar nicht nutzen – bis hin zum Drahterodieren über die gleiche selbsterklärende Bedienphilosophie verfügt. Und auch, dass durchgängig vom CAD bis zur NC-Programmierung mit demselben 3D-Datenmodell – auf Basis von Parasolid – gearbeitet wird.“

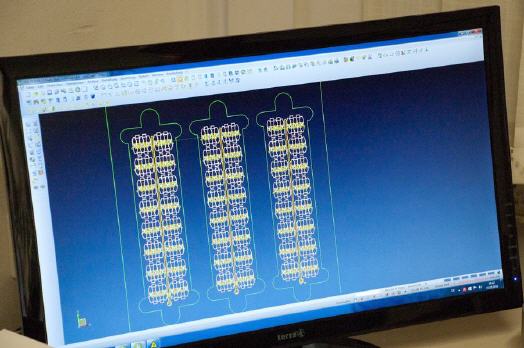

Bei VISI handelte es sich um eine Produktfamilie des britischen Herstellers Vero Software, die speziell auf die Anforderungen des Werkzeug- und Formenbaus zugeschnitten ist. Das CAM-Modul zum Drahterodieren ist zusammen mit dem 3D-CAD-Modul VISI Modelling bei Menke an zwei Arbeitsplätzen installiert, aktuell in der neuesten Version 2016.

Hohe Flexibilität beim CAD-Import

Einer der Hauptgründe für den Systemwechsel war, dass VISI bereits in der Basisversion serienmäßig über eine hohe Schnittstellenanzahl verfügt. Angefangen von STEP, IGES, VDA-FS über DWG, DXF, STL bis hin zu Solidworks, Solid Edge und Inventor können viele CAD-Formate importiert werden, ohne dass zusätzliche Schnittstellen angeschafft werden müssen. „Wir hatten für das Camtek-PEPS nur die Schnittstelle für Parasolid”, erläutert Stefan Menke. Doch viele Kunden würden vermehrt Step- und IGES-Daten anliefern. „Mit VISI können wir unseren Kunden heute sagen, es ist fast egal, was ihr uns an Daten liefert, wir können alles importieren. Das ist ein Riesenvorteil.“

Dabei spielt auch eine Rolle, dass VISI sehr gut mit Fremddaten umgehen kann. Die Qualität der importierten Modelle ist meist so gut, dass mit VISI Modelling nur noch sehr selten repariert werden muss. Dies wirkt sich wiederum positiv auf die Zeit aus, die für die Arbeitsvorbereitung benötigt wird. Zur Zeitersparnis beim Programmieren trägt natürlich auch die extra für das Drahterodieren entwickelte Featureerkennung bei. Denn VISI PEPS-Wire erkennt selbstständig Regelgeometrien wie Bohrungen, Taschen oder verschiedene Arten von Koniken mit fixem oder variablem Bund und generiert hierfür automatisch den NC-Code. Die Software weiß zum Beispiel auch, ob es sich um eine Geometrie handelt, die 4-achsig bearbeitet werden kann. Und wer will oder muss, kann Features bei Bedarf sehr einfach manuell aufbereiten, modifizieren oder definieren, was auch den Umgang mit 2D-Geometrien erleichtert.

Ein paar Mausklicks – und die Kalkulation steht

Wie sieht der typische Arbeitsablauf nun aus? Als Beispiel nennt Stefan Menke einige Durchbrüche für Schräg- und Rundauswerfer. Eine Anfrage kommt heute meistens per E-Mail, zusammen mit der angehängten CAD-Datei, die dann im ersten Schritt kalkuliert wird. Bereits in dieser frühen Phase würde VISI gute Dienste leisten, in diesem Fall mit der Funktion Profil von Fläche. „So erhalte ich schnell von allen Durchbrüchen die Profile und über die Profil-Menüpunkte Analyse und Info die umlaufende Kontur.“ So erhält man nicht nur die Konturlänge, sondern kann auch die benötigte Schneidhöhe davon ableiten. „So gehe ich auch bei den Durchbrüchen für die Rundauswerfer vor. Anschließend schreibe ich alles zusammen und mache dem Kunden den Preis.“

Hat der Kunde sein Okay gegeben, wird der Auftrag fertig programmiert. Stefan Menke klickt hierzu auf ein anderes Beispiel, Platinen, mit sehr vielen Abschneide- und Einfädelvorgängen. „Hier ist VISI besonders genial, weil ich nicht jede Kontur einzeln anwählen muss, sondern nur ein einziges Mal. Ich sage einfach, die haben zwei Schnitte, drei Schnitte oder wie auch immer, und bekomme dann automatisch den ISO-Satz erzeugt.“

Deutlich mehr Flexibilität

Bevor das NC-File auf die Steuerung geschickt wird, muss natürlich noch die Bearbeitungsstrategie festgelegt werden. Hilfreich sind hier die vorgegebenen Bearbeitungsmethoden, die in VISI PEPS-Wire hinterlegt sind - beispielsweise die festgelegte Reihenfolge für Schrupp-, Schlicht- und Trennschritte oder die speziellen Funktionen für die Stempel- und Plattenbearbeitung. Und es geht beispielsweise auch darum, ob vielleicht zuerst nur geschruppt, geschruppt und im Spalt geschlichtet oder vielleicht nur tagsüber mit anschließendem Stopp geschruppt werden soll.

Hinzu kommt die Auswahl der richtigen Maschine. „Wenn der Aufwand beim Einfädeln hoch ist, gehen wir mit dem Auftrag nach Möglichkeit auf die Mitsubishi. Die fädelt problemlos automatisch ein und läuft störungsfrei die ganze Nacht durch.“ Je nach Auftrag wird entschieden, auf welche Maschine man geht. Das alles hätte natürlich viel mit Erfahrung zu tun, betont Manfred Menke, aber natürlich auch mit der Priorität der einzelnen Aufträge. „Und manche Sachen kann man nur auf bestimmten Maschinen machen, weshalb wir auch so unterschiedliche Maschinentypen diverser Hersteller im Einsatz haben.“ Neben Mitsubishi heißen die Hersteller Accutex, AgieCharmilles sowie Sodick.

An diesem Punkt hebt Stefan Menke einen äußerst wichtigen Aspekt hervor, der seiner Meinung nach ebenfalls klar für VISI spricht. Nämlich, dass man sich jetzt nicht mehr schon bei Beginn der Programmierung auf die jeweilige Maschine festlegen muss. „So können wir im Vorfeld einfach die Programme erstellen und später dann entscheiden, auf welcher Anlage gearbeitet wird.“ Das hätte Riesenvorteile, zum Beispiel, wenn die Maschine wegen eines Eilauftrags anderweitig belegt worden ist. „Früher musste ich für so einen Wechselvorgang immer wieder aus dem Programm rausgehen.“ Man konnte also das aktuelle Projekt nicht mal eben auf eine andere Maschine packen. „Bei VISI bedeutet das: rechte Maustaste, Maschine wechseln, fertig. Das sind nur zwei Sekunden.“

Postprozessoren ohne Aufpreis

Jede der sieben verschiedenen Drahterodiermaschinen benötigt natürlich einen speziell hierfür geschriebenen Postprozessor. „Bei unserem bisherigen System kostet jeder Postprozessor richtig Geld.“ Bei VISI PEPS-Wire werden die Postprozessoren für fast alle gängigen Drahterodiermaschinen hingegen gleich mitgeliefert, ohne Aufpreis. „Das war für uns ebenfalls ein ganz starkes Argument.“

Von der Entscheidung, beim Drahterodieren auf VISI PEPS-Wire zu wechseln, sind sowohl Manfred als auch Stefan Menke denn auch mehr denn je überzeugt. „Ich habe bei der Maschinenauswahl die volle Flexibilität, gute Importfunktionen und ich kann schnell mal im 2D-Modus arbeiten, wenn die Featureerkennung nicht funktioniert, bringt Stefan Menke die Vorteile auf den Punkt. „Und das alles noch zu einem fast unverschämt günstigen Preis.“

Mehr Informationen zu Mecadat:

|

MECADAT CAD/CAM Computersysteme GmbH |

|

Hagenaustr. 5 |

|

85416 Langenbach |

|

Tel.: +49 - (0)8761 - 76200 |

|

Fax: +49 - (0)8761 - 762090 |

|

E-Mail: info@mecadat.de |

|

www.mecadat.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 6433.