Variantenreiche Fertigung rund um die Uhr

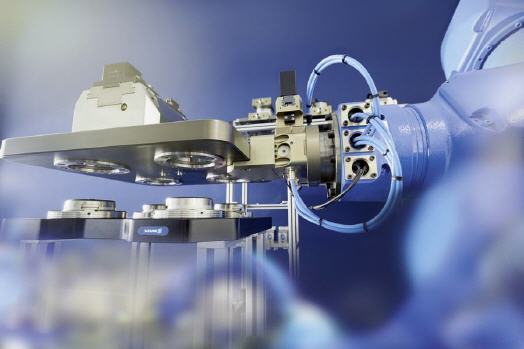

Robotergeführte Palettiersysteme von Schunk

Ein effizienter Weg zur Flexibilisierung von Werkzeugmaschinen sind robotergeführte Palettiersysteme. Diese minimieren bei der Fertigung von Einzelstücken und kleinen Serien die Stillstandzeiten der Maschine und ermöglichen eine mannarme Produktion im Dreischichtbetrieb. Dabei ist ein präzises Zusammenspiel der einzelnen Greifsystem- und Spanntechnikkomponenten unabdingbar.

Die rasant wachsende Vielfalt an Größen- und Produktvarianten sowie ein zunehmender Kostendruck erfordern immer häufiger eine automatisierte Prozessgestaltung in der Fertigung. Was früher nur für große Stückzahlen galt, nämlich die Maximierung der Hauptzeiten bei gleichzeitiger Minimierung des Personalaufwands, ist heute auch bei kleinen und kleinsten Losgrößen möglich. Vor allem Roboter gelten in diesem Zusammenhang als besonders flexible Möglichkeit zur Effizienzsteigerung, vorausgesetzt ihre Peripherie wird exakt auf die jeweiligen Anforderungen abgestimmt.

Nullpunktspannsystem als Basis

Grundlegend lassen sich zwei Varianten der automatisierten Maschinenbeladung unterscheiden:

Bei großen Serien und langen Bearbeitungszeiten werden die Werkstücke in der Regel unmittelbar in stationäre Spannmitteln, wie kraftbetätigten Mehrbackenfuttern oder Kraftspannfuttern eingewechselt, beispielsweise in die kompakten, leistungsdichten SCHUNK TANDEM plus Kraftspannblöcke. Deren einteiliger, steifer Grundkörper, eine Keilhakenkinematik sowie lange, geschliffene Backenführungen sorgen für konzentrierte Spannkräfte von bis zu 55 kN.

Zugleich gewährleisten sie eine exzellente Wiederholgenauigkeit von bis zu 0,01 mm. Damit sind die Kraftspannblöcke auch für anspruchsvollste Fräsbearbeitungen mit hohem Zeitspanvolumen, hohen Zyklenzahlen und minimalen Toleranzen ideal geeignet. Ihre optimierte Außenkontur sowie minimale Spaltmaße verhindern, dass sich Schmutznester bilden oder Späne und Staub in den Spanner eindringen.

Bei mittleren und kleinen Serien hingegen setzt sich verstärkt der automatisierte Spannmittelwechsel durch. Dieser soll im Folgenden detailliert dargestellt werden: Beim automatisierten Spannmittelwechsel werden die kompletten Spannmittel inklusive der zuvor manuell gespannten Werkstücke auf Werkstückträgerpaletten gehandhabt. Robotergestützte Palettiersysteme ermöglichen in diesem Zusammenhang einen besonders schnellen, flexiblen und zugleich prozessstabilen Spannmittelwechsel.

Hierzu werden die Werkstücke und Spannvorrichtungen auf den Paletten gerüstet, magaziniert und aus dem Palettenmagazin sukzessive per Roboter auf das Bearbeitungszentrum eingewechselt. Zentrales Element in der Maschine ist ein Nullpunktspannsystem, mit dessen Hilfe die Werkstückträgerpaletten innerhalb weniger Sekunden vollautomatisch referenzgenau auf dem Maschinentisch fixiert, positioniert und gespannt werden. Der eigentliche Rüstvorgang findet hauptzeitparallel und damit besonders wirtschaftlich außerhalb der Maschine statt.

Automatisierte Reinigung der Schnittstellen

Die einzelnen Paletten sind jeweils an der Unterseite mit einer Schnittstelle zum Nullpunktspannsystem ausgestattet, über die sie mit der Maschine verbunden werden. Spezielle Komponenten, wie das SCHUNK Palettiermodul VERO-S NSA plus, wurden gezielt für die robotergestützte Maschinenbeladung entwickelt. Sie bauen extrem flach, können unmittelbar in den Maschinentisch integriert werden und lassen im Maschinenraum jede Menge Platz fürs Werkstück und für die Achsbewegungen.

Mithilfe eines patentierten Eil- und Spannhubs erreichen sie Einzugskräfte bis 20.000 N und Haltekräfte über 100.000 N. Selbst bei anspruchsvoller Volumenzerspanung gewährleisten die robusten Module einen präzisen Halt. Um zu verhindern, dass Späne und Schmutz beim Palettenwechsel den Prozess gefährden, reinigt ein zwangsgeleiteter Luftstrom die Planflächen und den Kurzkegel. Auf diese Weise ist eine spanfreie Plananlage der Palette sichergestellt.

Einführradien am Spannmodul ermöglichen ein schnelles und sicheres Fügen auch bei Mittenversatz oder bei leichter Schrägstellung der Palette. So können Toleranzen des Handlingsystems optimal kompensiert werden. Anschließend übernehmen Zentrierringe die referenzgenaue Positionierung, bevor schließlich Spannschieber eine formschlüssige, selbsthemmende Spannung mit einer Wiederholgenauigkeit < 0,005 mm sicherstellen.

Aushubbolzen erleichtern automatisierte Entnahme

Nach der Bearbeitung hebt ein Aushubbolzen die Palette zum Werkstückwechsel um bis zu 5 mm an und vereinfacht so den Wechselvorgang. Sämtliche Prozessschritte, also die Zustände „Modul offen„, „Modul geschlossen„ und „Palettenanwesenheit„ werden über eine Staudruckabfrage überwacht. Im Gegensatz zu anderen Spannsystemen verbraucht das SCHUNK VERO-S NSA plus Palettiermodul während der Bearbeitung keine Energie.

Die Werkstücke bleiben selbst dann sicher gespannt, wenn der Druck im Luftsystem plötzlich abfallen sollte. Zum Öffnen der Module genügt ein Pneumatiksystemdruck von 6 bar. Das spart teure Hydrauliksysteme und eine aufwändige Verrohrung. Um eine lange Lebensdauer zu gewährleisten sind sämtliche Funktionsteile, wie Grundkörper, Spannschieber und Spannringe in gehärtetem Edelstahl ausgeführt und damit absolut korrosionsbeständig.

Spezielle Handlingsysteme

Um im vollautomatisierten Betrieb einen prozessstabilen Palettenwechsel zu gewährleisten, empfiehlt sich der Einsatz spezieller Handhabungsmodule, wie der schlanken, störkonturminimierten SCHUNK Leichtbaukupplung VERO-S NSR. Diese lässt sich auch in beengten Verhältnissen nutzen und ermöglicht eine Palettenbeladung extrem nah am Maschinentisch. Mit ihr sind besonders niedrige Aufbauten aus Spannstation und

-palette realisierbar.

Bei einem Eigengewicht von nur 1.600 g (NSR 160) erlaubt das Modul eine hohe Momentenaufnahme von bis zu 1.600 Nm (Mz) beziehungsweise 600 Nm (Mx). Daneben gibt es die Miniaturkupplung VERO-S NSR mini mit einem roboterfreundlichen Eigengewicht von nur 400 g (Mx max. 75 Nm, Mz max 200 Nm) sowie am anderen Ende der Gewichtsskala die Schwerlastroboterkupplung VERO-S NSR maxi für schwere Paletten und Spanntürme (Mx max 4.000 Nm, My max 4.000 Nm).

Für eine prozesssichere Funktion in anspruchsvollen Umgebungen sind die Kupplungen komplett gegen Späne und Kühlschmiermittel abgedichtet. Darüber hinaus gewährleistet eine serienmäßige Reinigungsfunktion eine spanfreie Plananlage zwischen Palette und Roboterkupplung. Stahlinlays an den Kontaktstellen machen die Kupplungen extrem verschleißfest.

Spanntechnikbaukasten ermöglicht effiziente Palettenlösungen

Bestücken lassen sich die Spannpaletten unter anderem mit unterschiedlichsten Spannmitteln aus dem mit 1.000 Kombinationsmöglichkeiten weltweit größten Baukasten zur stationären Werkstückspannung von SCHUNK. So gelten beispielsweise die manuell betätigten SCHUNK KONTEC KSC Basisspanner als besonders effiziente Allrounder für die Roh- und Fertigteilbearbeitung auf Palettensystemen. Sie vereinen hohe Spannkräfte, eine komfortable Bedienung und kurze Rüstzeiten.

Bereits mit vergleichsweise geringem Drehmoment erzielen sie hohe Spannkräfte von bis zu 50 kN (Baugröße 160), so dass zum formschlüssigen Spannen auf eine separate Prägestation komplett verzichtet werden kann. Da die Spannung auf Zug erfolgt, wird die Biegebelastung am Grundkörper und damit das Aufbäumen der Spanner minimiert, was der Genauigkeit und Steifigkeit der Spannung zugutekommt. Ein vorgespanntes Zentrumslager ohne Spindelumkehrspiel sowie extra eingepasste Schieber gewährleisten eine exzellente Wiederholgenauigkeit von +/- 0,015 mm. Der vollständig gekapselte Antrieb sowie ein integrierter Späneabfluss sorgen für eine besonders hohe Prozessstabilität und minimalen Verschleiß.

Die Basisspanner gibt es als Zentrischspanner oder als Einfachspanner mit fester Backe. Sie bieten mit einer Schnelleinstellung des Spannbereichs, flacher Bauweise und geringem Gewicht perfekte Voraussetzungen für das mannlose Werkstückhandling. Sollen mehrere Werkstücke auf engstem Raum nebeneinander gespannt werden, bieten sich SCHUNK KONTEC Mehrfachspanner an. Bei ihnen genügt ein einziger Spannschlüssel, um die Teile zu spannen, Spannbacken per Schnellwechsel komplett zu entnehmen oder das Spannsystem zügig und flexibel auf andere Werkstücke umzurüsten.

Federgespannte SCHUNK TANDEM Kraftspannblöcke wiederum ermöglichen besonders kompakte Aufbauten. Zur Spannung zylindrischer Teile lassen sich SCHUNK ROTA-S plus 2.0 Dreibackenfutter einsetzen. Und auch Spanntürme mit Schnittstellen zum SCHUNK VERO-S Nullpunktspannsystem lassen sich mittlerweile per Roboter handhaben.

Mehr Informationen zur SCHUNK GmbH & Co. KG:

|

SCHUNK GmbH & Co. KG |

|

Bahnhofstr. 106 - 134 |

|

74348 Lauffen/Neckar |

|

Tel. +49-7133-103-0 |

|

Fax +49-7133-103-2399 |

|

E-Mail: info@de.schunk.com |

|

www.schunk.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 5798.