SSB und Systemanbieter verzahnen Kompetenzen

Synergien schaffen Mehrwert

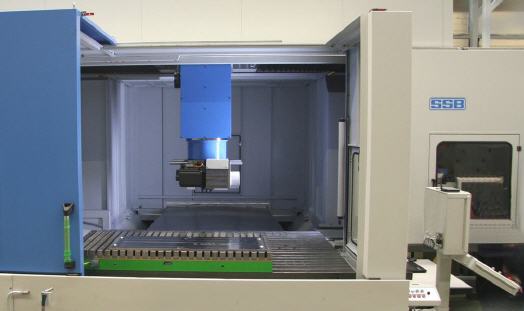

Der Sondermaschinenbauer SSB-Maschinenbau ist in vielen Industriebranchen bekannt für maßgeschneiderte, hochproduktive Bearbeitungszentren, Sonderbohr- und Fräsmaschinen sowie Anlagen zur Felgenherstellung. Die Bielefelder Spezialisten bauen auf eine hohe eigene Fertigungstiefe und verbinden, je nach Auftrag, den Produktionsvorteil eigener Kompetenzen mit der Integration spezieller Komponenten von Premiumherstellern.

Thomas Beyer, Geschäftsführer von SSB-Maschinenbau: „Für die wirtschaftliche Produktion von Serienteilen werden oftmals kundenspezifische Maschinenlösungen benötigt. Denn die Anforderungen sind meist so komplex, dass es die Anlage von der Stange nicht gibt. Unsere Sondermaschinen basieren auf breitgefächerter Prozesskompetenz in den vielen Branchen der Metallbearbeitung sowie auf unserer modernen Produktion mit hoher Fertigungstiefe in Kombination mit leistungsfähigen, fortschrittlichen Technologien und Komponenten von Premiumherstellern, die wir je nach Bedarf mit ins Boot holen.“

Obwohl es sich allesamt um kundenspezifische Maschinenkonzepte handelt, basieren diese Unikate auf einem über die Jahre stetig optimierten SSB-Baukastenprinzip mit Grund-, Haupt- und Zusatzeinheiten. Dabei konstruieren die Bielefelder Anlagenbauer in enger Zusammenarbeit mit dem Hersteller seine Maschine quasi um das zu bearbeitende Bauteil herum und berücksichtigen dabei die passgenaue Integration in die kundenspezifisch vorherrschenden Produktionsbedingungen. In dieser Phase fallen dann auch die Entscheidungen etwa über das beste Zerspankonzept.

Holger Klatte, Entwicklungsleiter bei SSB-Maschinenbau: „Schon in der frühen Planungsphase werden die Zerspan- und die passende Spannstrategie festgelegt. Dann fällt die Entscheidung über den entsprechenden System- bzw. Technologieanbieter, so dass die Produktionsmaschine genau die Komponenten erhält, mit denen der Hersteller später den größtmöglichen Erfolg hat. Das Ergebnis sind dann hochproduktive, kundenindividuelle Bearbeitungszentren bzw. Produktionseinheiten in Montagelinien.“

Ein Beispiel ist die Konfiguration eines horizontalen Sonder-Fahrständerzentrums (HFZ) zur mehrseitigenn Endenbearbeitung von Fahrzeugachsen. Um Zeit und Kosten zu sparen, sollen beide Enden der Welle bzw. Achse gleichzeitig und mit höchster Präzision bearbeitet werden.

Dazu rüstet SSB-Maschinenbau die Anlage neben einem Werkzeug-Wechselsystem mit Doppelgreifer je Spindel sowie zwei Pick-up-Magazinen für große und schwere Werkzeuge mit dem mechatronischen Werkzeugsystem TOOLTRONIC von MAPAL aus. Das ist ein elektronisch, automatisch einwechselbarer Plandrehkopf zur Herstellung von z. B. konischen Bohrungen und komplizierter Konturen. Mit dieser Antriebsachse können verschiedene Aussteuerwerkzeuge für Drehbearbeitung bei stehendem Werkstück, Bohrwerkzeuge mit Schneidenverstellung oder auch Honwerkzeuge mit aussteuerbaren Honleisten zur Verschleißkompensation und Maßkorrektur angesteuert werden.

Holger Klatte: „Dank der ganzheitlichen Zerspanastrategie ist die parallele, simultane Endenbearbeitung zeitoptimiert und gewährleistet, dass auch aufwändige Fertigungsoperationen – im vorliegenden Beispiel dank TOOLTRONIC – nun hochgenau durchgeführt werden, ohne das Bauteil aus- oder umzuspannen. Dadurch minimieren sich die Durchlaufzeiten und die Kosten, und gleichzeitig erhöht sich die Produktqualität.“

TOOLTRONIC ermöglicht auch in anderen SSB-Sondermaschinen wirtschaftliche und präzise Zerspanoperationen. So etwa in einer SSB-Anlage zur Bearbeitung von Getriebegehäusen aus Aluminium. Dort sorgt die einwechselbare, vollwertige NC-Achse bei hohen Zerspanparametern für eine exakte Wiederholgenauigkeit von unter 3 µm bei der Schieberansteuerung, und bei einer weiteren Anlage zur Bearbeitung von Innenpassspitzen und Kugellaufflächen können beide Seiten und die komplette Innenkontur mit der TOOLTRONIC®-Lösung realisiert werden.

Holger Klatte. „Innovative Zerspansysteme von fortschrittlichen Systemzulieferern machen unsere Maschinenkonfigurationen extrem leistungsfähig und wirtschaftlich. So etwa bei einer Sondermaschine zur Bearbeitung großer Stahlplatten für Baumaschinen. Die Vorgabe des Komponentenherstellers: Ersetzen der bisherigen Produktionsmaschine sowie Komplettbearbeitung ohne Umspannen der Platte.“

SSB-Maschinenbau entwickelte ein vertikales, per Kran zu beladenes, Portal-Zentrum mit einem Zerspankonzept, bei dem ein 2-Achs-NC-System der CyTec Zylindertechnik GmbH aus Jülich zum Einsatz kommt: Zuerst fräst ein Scheibenfräser mit einem Gabelfräskopf ein spezielles Wellenprofil auf die per Magnetspannplatte fixierte Stahlplatte ein. Dann wird der komplette Bearbeitungskopf automatisch gewechselt, und ein 2-Achs-Schwenkkopf führt verschiedene Fräs-, Bohr-, Gewinde-, Fas- und Entgratungsprozesse durch. Die Bearbeitungsköpfe werden dank des CyTec-Schnellwechselsystems vollautomatisch an der Schnittstelle zur C-Achse getauscht, so dass in kürzester Zeit ein kompletter Wechsel im Bearbeitungsprozess stattfindet.

Holger Klatte: „Die Dynamik und Schnelligkeit durch die patentierte Direct-Drive-Technologie in allen Achsen und die hochpräzisen CyTec-Axial-Radiallager, erlauben es, das Wellenprofilfräsen mit hohen Beschleunigungs- und Verzögerungswerten höchstpräzise und prozesssicher zu realisieren. Mit der neuen SSB-VPZ-Anlage kann der Baumaschinenhersteller nun die Komplettbearbeitung der schweren Stahlkomponenten realisieren – ohne Umspannen und Neujustieren. Das senkt die Bearbeitungszeiten und steigert die Präzision am Werkstück.“

Innovative Spanntechnik

Neben der Zerspanstrategie ist die Spanntechnik ein Herzstück im Sondermaschinenbau. Bei SSB-Maschinenbau wird sie optimal etwa an Gewicht, Abmaße und Bauteil-Topografie angepasst. So etwa in ein BAZ als Integration in die bestehende Fertigungsstraße zur Bearbeitung von acht Meter langen und 300 Kilo schweren Profilen für Hubmasten von Flurförderzeugen.

Die Anlage ist in einen Produktions-Workflow eingebettet. So werden nach dem Ablängen und Entgraten die Hubmasten über automatische Fördersysteme an die SSB-Einheit übergeben und per eigens entwickelter SSB-Wendevorrichtung während der Zerspanvorgänge in die jeweiligen Bearbeitungspositionen gedreht. Danach geht es automatisch zu den Schweißlinien, zur Endkontrolle und Kommissionierung.

Damit die SSB-Maschine ihre Leistungsfähigkeit und den Ausbringungsbedarf möglichst flexibel erfüllen kann, nahm SSB den Spannmittel-Experten RÖHM GmbH aus Sontheim/Brenz mit ins Boot. Holger Klatte: „Um Bearbeitungs- und Werkzeugwechselzeit zu sparen, entschieden wir uns aufgrund der vorherrschenden Produktionsbedingungen für eine zweistrangige Fertigungseinheit, bei der die Hubmasten nebeneinander liegen und durch die Spindel alternierend bearbeitet werden. Zerspanaufgaben sind Fräsen sowie Bohren und Gewinden, um Verbindungsflächen für Anbaukomponenten zu schaffen. Das Konzept stellte besondere Anforderungen an die Spanntechnik.“

RÖHM konzipierte einen passenden Doppelspanner mit fester Mittenbacke und integriertem Wegemesssystem zur genauen Positionsabfrage. Die Integration der Spanntechnologie in das gesamte Maschinenkonzept verlief dann problemlos.

Für den SSB-Kunden erzielt die Sonderanlage genau die gesteckten Anforderungen: Optimal in den spezifischen Produktionsprozess eingepasst, werden dank der Doppelbearbeitung Zeit und Kosten eingespart und darüber hinaus höchste Produktqualität erreicht. Mittels der flexiblen Sonderspannvorrichtung sind so auch die größten und schwersten XL-Bauteile prozesssicher, schnell und präzise sicher zu handeln.

Mehr Informationen zur SSB Maschinenbau GmbH:

|

SSB-Maschinenbau GmbH |

|

Neusser Str. 15 |

|

33649 Bielefeld |

|

Tel.: (05 21) 4 48 01 - 0 |

|

Fax: (05 21) 4 48 01 - 70 |

|

E-Mail: info@ssb-maschinenbau.de |

|

www.ssb-maschinenbau.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 5634.