Speichertürme machen Anlage autark

Bis zu zehn Tage nonstop gravieren

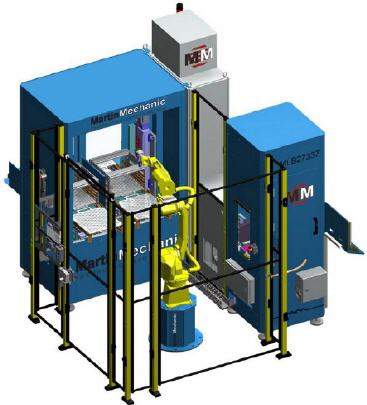

Mit gerade mal sechs Quadratmeter Stellfläche ist diese Automationszelle zum Tiefengravieren von Ventilen zwar sehr kompakt gebaut. Doch dafür hat’s die „Kleine“ ganz schön in sich. Bis zu zehn Tage am Stück arbeitet die MLB27337 von MartinMechanic völlig autark und kann sogar auf die doppelte Laufzeit erweitert werden.

Doch das ist längst nicht alles bei dieser 4.0-fähigen Anlage, die mit global verfügbaren Datensätzen arbeitet. Mit 124 unterschiedlichen Varianten ist die Zahl möglicher Arbeitsvorgänge, mit der unter anderem Zubehörteile für ABS-Steuergeräte beschriftet werden, extrem hoch.

Dabei wird jedes Bauteil von einem Beschriftungslaser vom Typ Trumpf TruMark mit einer individuellen Seriennummer versehen. Die Daten dafür zieht sich die Automationszelle direkt aus dem firmeneigenen Netz. Der Fanuc-Roboter vom Typ M10iA bedient sich aus zweielektrisch angetriebenen Speichertürmen, in denen insgesamt 20 Werkstückträger mit jeweils 100 Bauteilen übereinandergestapelt werden. Das entspricht einer Speicherkapazität von insgesamt 2.000 Teilen, die mit dem Laser autark beschriftet werden.

Dabei haben die Ingenieure von MartinMechanic das Anlagenlayout so konzipiert, dass nachträglich zwei weitere Speichertürme in die Anlage integriert werden können.Zum Bestücken der beiden Speichertürme legt der Werker vorab 100 Bauteile auf jeden der 20 Werkstückträger, die er wiederum auf einZutrageband stellt. Dabei spielt es keine Rolle, mit welcher Bauteilvariante der Werkstückträger beladen wird, allerdings sollte das jeweils sortenrein erfolgen.

Die Bauteile können einen Durchmesser zwischen 8 und 40 Millimeter und ein maximales Teilegewicht von bis zu 600Gramm aufweisen. Der eingesetzte Industrieroboter schafft das allemal, denn er hat eine Tragkraft von bis zu zehn Kilogrammbei einer Reichweite von 1.422Millimeter. Doch vorab scannt der Werker jeden Werkstückträger mit einem Handscanner ab, damit die Bauteilvarianten später richtig erkannt werden. Automatisch erfolgt die Durchnummerierung der Bauteile und die Vergabe der Seriennummer.

Sobald der Roboter das passende Bauteil in den Beschriftungslaser eingelegt hat, ist die Seriennummer gesperrt, was postwendend an das Firmennetz zurückgemeldet wird. So ist garantiert, dass die Nummer kein zweites Mal verwendet wird. Über ein Bedienpanel kann der Werker die Prioritäten festlegen. Je nachdem in welcher Reihenfolge die Aufträge abgearbeitet werden, bedient sich der Roboter aus dem entsprechenden Werkstückträger, den der Speicherturm über ein Achssystem zur Verfügung stellt.

Mit seinem zentrischen Drei-Finger-Greifer legt der Industrieroboter die einzelnen Bauteile nacheinander in eine elektrisch angetriebene, drehbare Materialaufnahme. Vor dem Lasereinsatz schließt sich die Zellentür automatisch und der Beschriftungsvorgang startet. Aus Sicherheitsgründen wurden Stahltüren verbaut, die sich automatisch öffnen und schließen. Den Beschriftungsvorgang kann man während dem Lasernin Echtzeit über einen Monitor mitverfolgen.

Hierfür wurde in die Automationszelle extra eine Kamera integriert. Der Laserkopf sitzt auf einer Servoachse. Diese läuft synchron zur sich drehenden Aufnahme, damit die Distanz zwischen dem Schriftbild des gerundeten Bauteils und dem Laser immer gleich bleibt. So ist garantiert, dass das Schriftbild klar und deutlich angebracht wird. Das Schriftbild selber ist recht umfangreich. Es umfasst das Firmenlogo, das CE-Zeichen, den Bauteiltyp, seine Maße, die Seriennummer, den QR-Code, die Auftrags-, Material-und Chargennummer sowie dieArtikelbezeichnung.

Die Zykluszeit beträgt dabei bis zu sieben Minuten. Sobald der Beschriftungsvorgang abgeschlossen ist, liest ein in der Laserzelle verbauter Scanner den QR-Code zur Kontrolle gegen. Teile, die in Ordnung sind, werden vom Roboter in den Werkstückträger zurückgelegt und vom Werker bei der Entladestation abgeholt. Teile, die nicht vollständig beschriftet wurden, werden auf ein spezielles Austrageband gelegt. Über eine separate Rutsche können die Bauteile auch während des laufenden Anlagebetriebs zur Kontrolle aus der Anlage entnommen werden.

Anhand der Auftragsnummer zieht sich die Steuerung alle Informationen zum Bauteil aus dem firmeneigenen Netz. Alle Informationen zu den Bauteilen werden global verwaltet, sodass die Datensätze nur einmal korrigiert werden müssen, sollte sich daran etwas ändern. Mit der zentralen Verwaltung ist praktisch ausgeschlossen, dass an unterschiedlichen Produktionsstätten verschiedene Datenständeim Umlauf sind.

Eine der größten Herausforderungen für die Ingenieure von MartinMechanic war das Raummaß, das für die neue Anlage zur Verfügung stand. Denn der Aufstellungsort beim Kunden war arg begrenzt. Deshalb wurde von Anfang an eine sehr kompakte Anlage konzipiert, die angesichts der platzsparenden Bauart dennoch die Möglichkeit hat, mit zwei weiteren Speichertürmen auf der Rückseite nachgerüstet zu werden. Dann wäre eine autarke Laufzeit von 20 Tagen möglich. Einen Störfall meldet die Mastersteuerung im Übrigen automatisch per SMS an das Smartphone des Werkers, sodass Stillstandszeiten von vorneherein minimal gehalten werden können.

Mehr Informationen zur Friedrich Martin GmbH:

|

Friedrich Martin GmbH & Co KG |

|

Hauptstrasse. 25 |

|

72202 Nagold |

|

Tel.: +49(0) 74 52-84 66-0 |

|

Fax: +49(0) 74 52-84 66-5 66 |

|

E-Mail: info@MartinMechanic.com |

|

www.martinmechanic.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 7 - gesamt: 5203.