Aerosol-Trockenschmierung von Rother als Tipp

Perfekte Gewinde wirtschaftlich herstellen

Künftige Zerspanungsherausforderungen können in höchster Qualität wirtschaftlich und nachhaltig nur mit einem optimal aufeinander abgestimmten Zerspan-Gesamtsystem sowie innovativen Technologien gelöst werden. Ein Beispiel ist die Gewindeherstellung: Ob Bohren, Fräsen, Formen – beim Gewinden gibt es keine Kompromisse in Sachen Toleranzen und Qualität. Moderne Gewindewerkzeuge in Kombination mit innovativer Maschinentechnologie inklusive der Unterstützung der Aerosol Trockenschmierung ATS des Schmierspezialisten Rother Technologie sorgen für reduzierte Gewindezyklen bei hoher Qualität und Wirtschaftlichkeit.

Die Gewindeherstellung gehört oftmals zu den finalen Arbeitsprozessen in einer langen Fertigungskette. Kleinste Fehler oder nicht eingehaltene Toleranzen können daher nicht nur die Qualität des Werkstücks negativ beeinflussen, sondern verursachen hohe Kosten durch Nachbearbeitung oder Ausschuss.

Armin Smajilovic, Product Manager ATS/cryolub bei Rother Technologie: „Maschinen- und Werkzeughersteller haben ihre Hausaufgaben gemacht. Leistungsfähige Bearbeitungszentren und moderne Gewindewerkzeuge mit optimierten Geometrien, Spankontrollen und Beschichtungen nehmen auch schwierig zu bearbeitenden Materialien beim Gewinden den Schrecken. Eine weitere Stellschraube, die Qualität und Wirtschaftlichkeit zu steigern, ist die Kühlschmierung. Minimalmengenschmierung bringt schon sehr gute Ergebnisse – mit der Aerosol Trockenschmierung ATS kann der Anwender jedoch ein deutliches Plus an Produktivität und Wirtschaftlichkeit erreichen.“

ATS für fortschrittliche Gewindeherstellung

Die Aerosol Trockenschmierung ATS des Schmierstoffexperten Rother aus Bad Urach setzt an, wo heutige MMS-Systeme aufhören. Bekannte Einschränkungen der MMS wie Endmischung, Dosierung, Regelung, Leitungslänge, kleine Werkzeuge mit Kühlkanaldurchmesser < 0,5 mm gibt es mit ATS nicht. Das für den hohen wirtschaftlichen, technologischen, gesellschaftlichen und ökologischen Nutzen bereits mehrmals mit dem DEUTSCHEN INDUSTRIEPREIS ausgezeichnete Schmierstoff-System benötigt lediglich eine sehr geringe Menge mineralölfreien Öls (zirka 3-25 ml/h), das mittels eines Druckbehälters in einem Transportgas (Luft) in feinste Mikropartikel zerstäubt wird. Der Öl-Nebel sorgt für eine spezielle und optimale Schmierung direkt an der Schnittstelle und verhindert zusätzlich das Entstehen von Reibungswärme. Trotz des niedrigen Verbrauchs ist die optimale Schmierleistung gewährleistet, insbesondere auch bei Applikationen wie beispielsweise bei Sacklochgewinden, bei denen sich der Späneabtransport traditionell schwierig gestaltet.

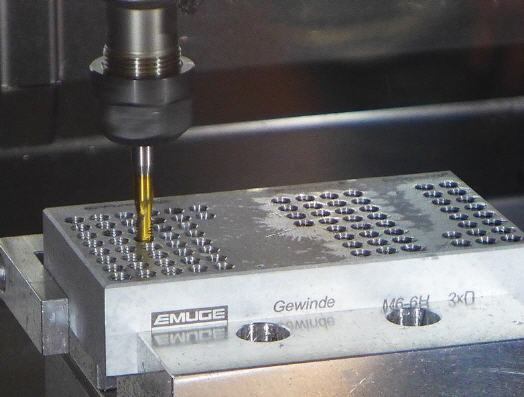

Der Vorteil, wenn innovative Technologien kombiniert werden, zeigt sich exemplarisch beim Helikal-Gewindeformen in Aluminiumlegierungen. Beispielsweise mit dem Helikal-Gewindeformer ›Punch Tap‹ des Werkzeugherstellers Emuge- Franken können Gewinde in Aluminiumlegierungen und ähnlichen Werkstoffen in der Größe M6 mit rund 0,5 Sekunden anstatt der bisher schon guten 2 Sekunden nun deutlich schneller und bei reduziertem Energiebedarf der Bearbeitungsmaschine hergestellt werden. Voraussetzung für den optimalen Einsatz des Werkzeugs sind im Wesentlichen modernste Maschinentechnologie mit Synchronsteuerung sowie eine leistungsfähige Kühlschmierstoffstrategie wie etwa die Aerosol-Trockenschmierung ATS.

Richtig dosiert – optimal geschmiert

Während der Gewindeherstellung wird der Aerosolnebel abhängig vom Bearbeitungsprozess eingestellt. Dabei entkoppelt der AEROSOL MASTER weitestgehend die Aerosolerzeugung von der Transportluft und regelt den Differenzdruck, so dass kontinuierlich und gleichmäßig Aerosol in der genau definierten Zusammensetzung erzeugt wird. Armin Smajilovic: „Damit gehören Probleme wie systembedingte, unerwünschte Druckschwankungen am Werkzeug und nachlassende Aerosol-Qualitäten der Vergangenheit an.“

Dabei ist der minimale Verbrauch von ATS-Öl nur ein positiver Aspekt. Da keine KSS mehr umgewälzt und filtriert werden müssen, sinken die Energiekosten. Finanzielle Vorteile ergeben sich auch bei der Entsorgung, da trockene Späne für das Recycling nicht besonders gereinigt werden müssen. Auch die Werkstücke gelangen trocken zur Weiterverarbeitung und müssen nicht noch aufwändig nachbehandelt werden. ATS schützt nachweislich Mitarbeiter und die Umwelt. Das System kann ohne große Maschinenmodifikationen und Unterbrechung der Produktion in nahezu jedes Bearbeitungszentrum, in Transferstraßen sowie in Dreh-, Fräs- und Bohrmaschinen und den entsprechenden Workflow nachgerüstet werden. Der Aufwand und das Risiko, ATS zu testen, ist damit äußerst gering.

Armin Smajilovic: „Um erfolgreich mit innovativen Werkzeuglösungen zu produzieren, gilt es, alle Parameter des Zerspangesamtsystems optimal aufeinander abzustimmen. Dabei nimmt die passende Kühlschmierstrategie eine zentrale Rolle ein, da Maschinen- und Werkzeugperformance bis zum Maximum ausgereizt werden können. ATS hat sich gerade bei neuen Verfahren bewährt, um mit deren Leistungssprüngen bzw. entsprechenden neuen Werkzeugtypen nicht nur mitzuhalten, sondern sie oftmals erfolgreich zu gestalten.“

Mehr Informationen zu Rother:

|

Rother Technologie GmbH & Co KG |

|

Rübteile 20 |

|

72574 Bad Urach |

|

Tel.: +49 7125 407 905 |

|

Fax: +49 7125 407 990 |

|

E-Mail: kontakt@rother-technologie.de |

|

www.rother-technologie.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 6513.