Flexibel und prozesssicher produzieren

ATS unterstützt innovative Maschinentechnik

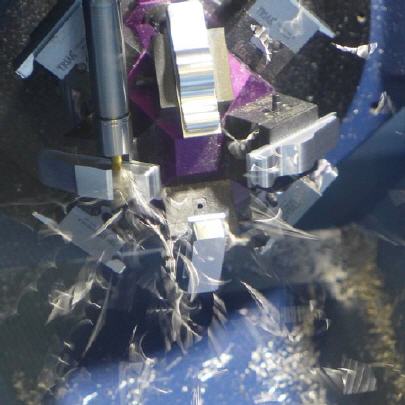

Moderne CNC-Maschinen- und Softwarelösungen, Robotik als Selbstbedienungseinheiten sowie fortschrittliche Kühlschmierstrategien unterstützen die Hersteller, mannlose „Geisterschichten“ zu fahren. Ein Beispiel ist das 5-Achsen-Vertikal-Bearbeitungszentrum MX-330 des Maschinenherstellers MATSUURA, das mit der Aerosol-Trockenschmierung ATS des Schmierspezialisten Rother Technologie aus Bad-Urach ausgerüstet ist.

Die MATSUURA MX-330 eignet sich optimal zur mannarmen Fertigung. Erstmals ist es bei einer MX-Maschine möglich, eine Erweiterung des Palettenspeichers bis zu 10 Paletten in die Maschine zu integrieren. Die optional verfügbare Hydraulik durch den Tisch mit 6 Anschlüssen bis max. 200 bar und die mögliche Erweiterung des Werkzeugmagazins bis 90 Werkzeuge, steigern die Einsatzmöglichkeiten ebenfalls.

Durch Verfahrwege X/Y/Z 435 x 465 x 560 mm, eine Spindeldrehzahl von 15.000 min-1 und die bis zu 90 Werkzeuge lassen sich Werkstücke der max. Größe von Ø 420 x H 300 mm und einem Gewicht von 80 kg bearbeiten.

MATSUURA Vertriebsleiter Günter Brunn: „Bei der 5-Achsen-Bearbeitung mit der MX-330 werden Werkstücke komplett in nur einer Aufspannung bearbeitet. Dadurch entfallen Umrüstzeiten zwischen den einzelnen Arbeitsvorgängen, und Fehler durch Umspannen sind ausgeschlossen.“

Flexible Aerosol-Trockenschmierung ATS

Eine Schlüsselrolle bei der mannlosen Fertigung ist die Kühlschmierstrategie. KSS, die lange im System verbleiben müssen, benötigen unter anderem eine leistungsfähige Feinstfiltration sowie große Tanks, Pumpen etc. Auch muss das System optimal auf die zu bearbeitenden Komponentenwerkstoffe abgestimmt sein. „Das sind nur einige Aspekte, die bei der Kühlung beispielsweise per Hochdruck oder Überflutung zum limitierenden Faktor werden können“, so Reiner Rother, Geschäftsführer der Rother Technologie GmbH. „Auch für ’Geisterschichten’ optimal geeignet ist daher unsere Aerosol-Trockenschmierung ATS mit einem Ölverbrauch von zirka 3-25 ml pro Stunde.“

Bei ATS steht die Temperaturvermeidung statt deren Reduzierung im Mittelpunkt. Herzstück der mehrmals mit dem Industriepreis ausgezeichneten Kühl-Schmiertechnologie ist das Aerosol-Aggregat AERO¬SOL MASTER. Er stellt hochfeines Aerosol mit Schmierpartikeln im Mikrobereich her und passt die Mischung ganz auf den jeweiligen Bearbeitungsprozess an: So wird aus kleinsten Mengen Spezialöl AEROSOL MASTER® lubricant außerhalb der Werkzeugmaschine ein äußerst feines Öl-Aerosol erzeugt.

Hierzu wird dem Aerosol-Aggregat Druckluft zugeführt. Die Aerosolerzeugung erfolgt dann in einem Behälter, der einen gewissen Vorrat an Schmiermedium beinhaltet. Der Füllstand dieses Behälters wird von der integrierten Steuerung überwacht. Während mannloser Schichten erfolgt die Nachfüllung automatisch über das Rother Nachfüllaggregat NFA.

Das Aerosol wird während des Zerspanvorgangs mengenmäßig auf die jeweilige Applikation hin konstant dosiert und selbst bei extrem hohen Spindelgeschwindigkeiten verlustfrei sowie ohne Druckschwankungen der Werkzeugschneide zugeführt. Dadurch kommt es zu einem homogenen äußerst dünnen Schmierpartikelauftrag. Der reicht aus, um Reibungswärme bereits in der Entstehungsphase zu reduzieren.

Verschiedene Aggregate des AEROSOL MASTER sind so ausgelegt, dass die unterschiedlichsten Produktionsanforderungen abgedeckt sind. Reiner Rother: „Die Variante AEROSOL MASTER 4000 ist für Bearbeitungsprozesse ausgelegt, bei denen viele verschiedene Aerosolmengen gefordert sind. Es lassen sich 30 Programme vorwählen, die dann über eine Anbindung zur Maschine direkt abgerufen werden. So eignet er sich für umfangreiche Anwendungen wie sie bei Bearbeitungszentren, die auch in Geisterschichten eingesetzt werden, der Fall sind.

Während ATS in der Hochgeschwindigkeitsbearbeitung von herkömmlichem Stahl und NE-Metall in der Branche bereits eine feste Größe ist, beeindruckt das System insbesondere bei der Zerspanung von schwierigen Materialien. Bei Titan sowie hochwarmfesten Legierungen etc. kann bei Bedarf zusätzlich die Aerosolkühlung ATS-cryolub® zugeschaltet werden. Dieses spezielle Gas kühlt die Eingriffszone auf bis zu -78°C ab. Der AEROSOL MASTER 4000 stellt die Kühlleistung ebenso wie die Aerosolsättigung, bedarfsgerecht und somit bauteil- und materialabhängig ein.

MX 330 mit höchster Performance

Ein großer Vorteil ist die Adaptionsfähigkeit von ATS. Das System lässt sich problemlos von Maschinenherstellern in der OEM-Version als Erstausrüstung integrieren oder ohne nennenswerte Störung der Produktion auf bestehenden Anlagen nachrüsten. Denn das Aerosol wird durch den Innenkühlkanal des Werkzeuges oder durch eine externe Düse direkt dem Schnitt zugeführt. Damit nutzt das System bei geringfügigen Modifikationen die vorhandene Kühlleitungsstruktur.

Günter Brunn: „Wir haben das ATS-System auf unserer 5-Achsen-Vertikal-Bearbeitungszentrum MX-330 während der AMB vorgestellt, bei der der AEROSOL MASTER 4000 als Kühlschmiersystem angedockt ist. Dabei wurde die automatisierte Bearbeitung unterschiedlicher Werkstücke demonstriert, so, wie es in Produktionshallen während mannloser Schichten Alltag ist.“

So unter anderem bei einer Mehrfachspannung zum Zerspanen eines Alu-Bauteils (AlCuMgPb) und im weiteren Verlauf die Bearbeitung einer Komponente aus CrV-legiertem Vergütungsstahl mit einer Zugfestigkeit von 1200 N/mm2.

Günter Brunn: „Die MX-330 arbeitete die Zerspanaufgaben im Sprinttempo prozesssicher und mit höchsten Oberflächengüten ab. Das Zusammenspiel von Maschinensteuerung und dem ATS-System klappt hervorragend. Alle Zerspanparameter, Werkzeuge und Aerosolbedarf werden auf die unterschiedlichen Werkzeuge und Zerspanstrategien optimal abgerufen. Ein weiterer Vorteil: Durch die geringe Menge an Kühlschmiermittel sind die Späne und das fertige Werkstück nahezu trocken. Mit der ATS-Kühlschmierung kann die Performance unserer Maschinen und der eingesetzten Werkzeuge auch bei schwierigen Materialien voll ausgereizt werden, so das eine flexible Fertigung auch über einen längeren Zeitraum ohne Personal problemlos zu realisieren ist.“

Mehr Informationen zu Rother:

|

Rother Technologie GmbH & Co KG |

|

Rübteile 20 |

|

72574 Bad Urach |

|

Tel.: +49 7125 407 905 |

|

Fax: +49 7125 407 990 |

|

E-Mail: kontakt@rother-technologie.de |

|

www.rother-technologie.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 5280.