Klasse plus Masse

Durchbruch für neues Verfahren bei Laseroptiken

Die LIMO GmbH, Hersteller hochpräziser Mikrooptiken für Lasersysteme, hat bei der Herstellung von FAC-Linsen für alle Arten von diodengepumpten Laserquellen einen verfahrenstechnischen Durchbruch erzielt. Dem Unternehmen aus Dortmund ist es gelungen, die Fertigung der Linsen in höchster Präzision massentauglich zu machen.

FAC-Linsen für Lasersysteme sind eine zentrale Komponente für viele innovative Technologien. Sie werden bereits in der Luft- und Raumfahrt, Medizintechnik, Photovoltaik, Displayfertigung und der Materialbearbeitung eingesetzt. Die zu erwartenden Stückzahlen werden durch die Verwendung in der additiven Fertigung (3D-Druck) und für LIDAR-Systeme (Laserbasierendes „Light Detection and Ranging“) nochmals erheblich steigen.

Die LIDAR-Systeme zum autonomen Fahren sind eine besonders sicherheitsrelevante Komponente und werden zudem in einer rauen Umgebung eingesetzt. Sie erfordern neben einer hohen Qualität auch einen sicheren und langzeitstabilen Betrieb. Diese Anforderungen können ausschließlich von Lasersystemen mit High-End-Glasmikrooptiken erfüllt werden.

Die wichtigste Komponente für die Qualität der Systeme ist die "Fast-Axis-Kollimator"-Linse (FAC-Linse). Die Linse wird aus hochwertigem Glas hergestellt und hat eine azylindrische Oberfläche. Die zur Zeit verfügbaren Herstellungsverfahren müssen allerdings noch beweisen, dass sie für die Größenordnung von mehreren 10 oder 100 Millionen Stück in gleichbleibend hoher optischer Qualität zu attraktiven Preisen fertigen können. LIMO ist es jetzt gelungen, das Verfahren zur Herstellung der FAC-Linsen in der geforderten Qualität großserientauglich zu machen.

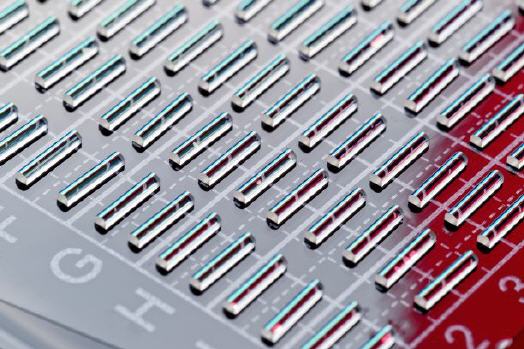

140-mm-Wafer für die Fertigung von FAC-Linsen

Die LIMO GmbH produziert die FAC-Linsen auf Wafer-Basis, sodass mehrere Tausend Linsen aus hochwertigen Gläsern in einem Schritt gefertigt werden. Die Herausforderungen bei der Massenfertigung von sehr komplexen Glasoptiken liegen in der Verarbeitung großer Wafer-Flächen bei unverändert hoher Präzision. Der Dortmunder Hersteller hat mit einer Wafer-Größe von 140 mm x 140 mm jetzt den Durchbruch für ein Verfahren mit sehr großen Stückzahlen erreicht. LIMO hat nach eigenen Angaben die nächstgrößere Wafer-Generation bereits in der Vorbereitung.

Bei den bisher üblichen Glasmolding-Pressverfahren werden die Glaslinsen bei hohen Temperaturen von ca. 600-800° C verarbeitet. Für eine hohe optische Güte der Linsen dürfen die Gläser allerdings nur langsam erhitzt und abgekühlt werden. Insbesondere der Kühlprozess muss präzise eingestellt werden, um unerwünschte Spannungen im Material zu verhindern. Außerdem treten bei größeren Glasflächen beim Erwärmen Temperaturschwankungen auf, die nur mit höchstem prozesstechnischen Aufwand minimiert werden können. Durch diese Einschränkungen hat das „heiße“ Herstellungsverfahren bei Großserien etliche Nachteile und ist nur bedingt skalierbar.

Das Besondere an dem LIMO-Verfahren ist die Herstellung der Glaslinsen bei Raumtemperatur. Das Unternehmen konnte die Wafer-Größe erhöhen und gleichzeitig die Zykluszeit pro Wafer auf unter 60 Minuten senken. Der Vorteil des „kalten“ Verfahrens: Durch die Verarbeitung der Gläser bei Raumtemperatur ist eine höhere Fertigungsgeschwindigkeit für die Qualität der Linsen unkritisch. LIMO ist weltweit der einzige Hersteller, der dieses Verfahren in der Großserienproduktion beherrscht.

Das Geheimnis der Qualität: Ein Hochpräzisions-Schleifprozess

„Wir sind in der Lage, 140 mm große und noch größere Wafer-Glasscheiben spannungsfrei in Großserien zu verarbeiten. Dafür stellen wir alle Werkzeuge und fast alle Maschinen für den Fertigungsprozess selbst her. So erreichen wir eine maximale Flexibilität bei den Geometrien und beim Design der Linsen. Für die extrem hohe Qualität der Linsen in der Großserienproduktion haben wir einen automatisierten Hochpräzisions-Schleifprozess entwickelt. Das ist weltweit einmalig“, berichtet Dirk Hauschild, Chief Marketing Officer (CMO) bei der LIMO GmbH.

Mit den von LIMO entwickelten Kaltschleif- und Polierverfahren für Arrays von Zylinderlinsen werden bei einer Wafer-Kantenlänge von 140 mm in einem Durchgang bis zu 20 Tausend Linsen gleichzeitig verarbeitet. Das Verfahren ermöglicht die freie Auswahl von refraktiven azylindrischen Linsenformen, das können sowohl symmetrische und asymmetrische als auch wellenförmige oder nicht-periodische optische Elemente sein.

Dabei müssen in einem Schleifprozess bis zu mehrere Millimeter der Glasoberfläche mit einer Genauigkeit von wenigen Nanometern abgetragen werden. Zusätzlich werden die Linsen in einem abschließenden Prozess nochmals endpoliert. Die hochwertige Oberflächenqualität wird durch eine flächige Politur erreicht. Durch diese Politur werden die Glasoberflächen nochmals langlebiger und stabiler. Mit dem Hochpräzisions-Schleifprozess erreicht LIMO für die FAC-Linsen Leistungskennwerte an der Grenze der physikalischen Machbarkeit.

Mehr Informationen zu Limo:

|

LIMO Lissotschenko Mikrooptik GmbH |

|

Bookenburgweg 4-8 |

|

44319 Dortmund |

|

Tel.: +49 - 231 - 22 24 1-0 |

|

Fax: +49 - 231 - 22 24 1-140 |

|

E-Mail: kontakt@limo.de |

|

www.limo.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 5219.