Vom Nullpunkt zur automatisierten Einzelfertigung

Produktivität um 30 Prozent gesteigert

Personalmangel und begrenzte Produktionsflächen – Probleme, mit denen sich viele Formenbauer herumschlagen müssen. Um das Optimum aus den vorhandenen Kapazitäten herauszuholen, entschloss sich WISA, den vorhandenen Maschinenpark durchgängig mit einem FCS-Nullpunktspannsystem auszustatten und im zweiten Schritt Maschinen mit einem Handlingsystem des gleichen Anbieters zu automatisieren.

Torsten Decker, technischer Geschäftsführer der WISA Werkzeug- und Formenbau GmbH in Denkendorf, findet klare Worte: „Ohne ein Nullpunktspannsystem kann ein mittelständischer Formenbaubetrieb wie wir nicht mehr überleben. Der Aufwand fürs Rüsten, Einrichten etc. bremst unsere eigentliche Leistungsfähigkeit aus.“

Nun ist WISA – 40 Mitarbeiter, ca. 8 Mio. Euro Umsatz – ein vor allem bei Zulieferern für die Automobilbranche anerkanntes Unternehmen, das komplexe Spritzgießwerkzeuge (2K, GID, etc. – siehe auch Kasten) herstellt. Dabei weiß das Unternehmen insbesondere durch hohe Qualität und sein durchgängiges Angebot zu überzeugen. „In der Regel bekommen wir von unseren Kunden die Artikeldaten in 3D, dazu die Info, welcher Kunststoff vorgesehen ist und auf welcher Maschine produziert werden soll“, erklärt Torsten Decker.

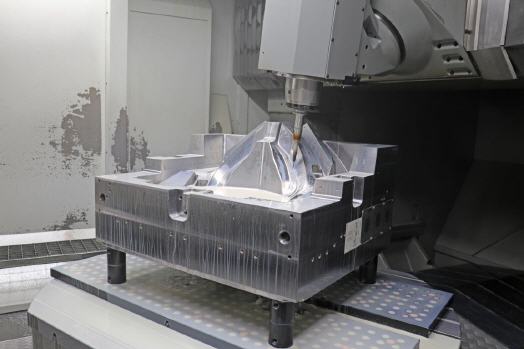

Der Rest liegt bei WISA: Füllstudien, Werkzeugkonstruktion, Arbeitsvorbereitung, CAM-Programmierung und schließlich Zerspanung, Funkenerosion und weitere Bearbeitungsschritte. „Alle konturgebenden Bauteile produzieren wir zu 100 Prozent im Haus“, betont Decker. Doch damit ist es noch nicht getan. WISA bietet seinen Kunden ein Rundum-Sorglos-Paket, das neben der Top-Qualität auch höchste Liefertreue garantiert. Zudem übernehmen die Denkendorfer für ihre Werkzeuge auch nach der Auslieferung noch Verantwortung – hinsichtlich Änderungen, Wartung oder Reparatur.

Oft unterschätzt: die Spannung des Bauteils auf der Maschine

Die beiden Geschäftsführer Marion Dresel und Torsten Decker entschlossen sich 2015 den Fertigungsbereich zu modernisieren, um die Produktivität auf ein höheres Niveau zu heben. Unter anderem nahmen sich Torsten Decker und sein Team die Bauteilspannung vor: „Bis dahin hatten wir unsere Teile ausschließlich konventionell mit Schraubstock und Spannpratzen gespannt. Mussten unsere komplizierten, oft krummen Formeinsätze für Änderungen erneut auf die Maschine, war das nur mit großem Aufwand möglich, da die Angriffspunkte für die Spannpratzen bereits entfernt waren.“ Ein Nullpunktspannsystem erschien ihm als geeignete Lösung, zumal er damit die Chance auf schnelleres Rüsten und optimierte Maschinenlaufzeiten sah.

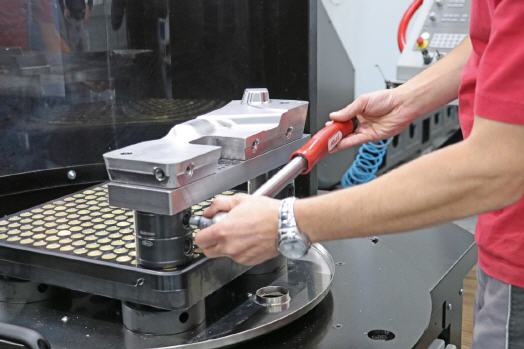

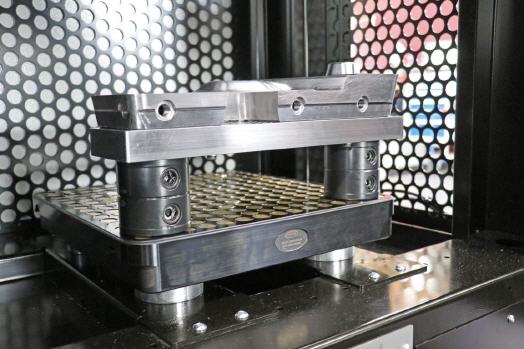

Das Produktionsteam um Torsten Decker erkundigte sich bei befreundeten Unternehmen – WISA ist Mitglied im VDWF – verglich zwei, drei Spanntechnikanbieter und entschied sich für das FCS-Breyline-Nullpunktspannsystem (Infos zu FCS Deutschland im Textkasten). Dieses System beruht auf einem Baukastenprinzip, das aus Säulen, Ringen und Bolzen besteht. Gespannt wird auf Rasterplatten oder Paletten, die direkt auf dem Maschinentisch oder in Handling-Systemen installiert werden. Zentrierringe im Bauteil und in der Rasterplatte übernehmen die Positionierung des Werkstücks. „Wir haben bereits Mitte 2015 eine Maschine mit dem FCS-System ausgerüstet“, erklärt Decker. „Schon nach 14 Tagen war jeder von dieser Spanntechnik überzeugt.“

So wundert es nicht, dass WISA bereits ein halbes Jahr später den Großteil seines Maschinenparks mit FCS ausgerüstet hatte – durchgehend: von Großmaschinen zum Schruppen und Schlichten über kleinere drei- bis fünfachsige Bearbeitungszentren bis zu den Senkerodiermaschinen. Die beiden Geschäftsführer sehen ihre Erwartungen übertroffen: „Allein durch den Einsatz des FCS-Nullpunktspannsystem ist bei uns die Maschinenproduktivität um mindestens 30 Prozent gestiegen. Eine entsprechende Anzahl zusätzlicher Maschinen hätte bei weitem mehr gekostet. Außerdem hätten wir weder den Platz noch die Bediener.“

Kapazität gesteigert ohne Maschinenkauf

Die Gründe für die Effizienzsteigerung sind vielfältig. Sie liegen in den deutlich verkürzten Rüstvorgängen, aber auch darin, dass das Spannsystem den Nullpunkt automatisch mitliefert und kein Einrichten auf den Maschinen erforderlich ist. Für WISA besonders wichtig ist das breite Portfolio, das alle Spannsituationen abdeckt: Die FCS-Spanner beginnen bei einer Schnittstelle mit M5-Gewinde/Passringen bis hin zu M30. Damit lassen sich kleine und große, leichte und schwere Teile optimal in jeder Höhe spannen, so dass eine störkonturfreie 5-Seiten-Bearbeitung möglich ist. Zudem empfiehlt sich das System für die komplette Prozesskette – Schruppen, Schlichten, Erodieren und Messen.

Torsten Decker hebt die Genauigkeit im System hervor: „Egal, wie hoch wir unsere Teile unterbauen, die Präzision ist topp. Wir können die Bauteile draufstecken und losfräsen ohne nachzumessen.“ Auch die Stabilität des FCS-Systems beurteilt er als sehr gut, „besser als bei vielen anderen Nullpunktspannsystemen, die wir in anderen Betrieben zu sehen bekommen. Wir kommen oft mit weniger Spannbolzen aus und haben keine Probleme mit auftretenden Schwingungen.“

Qualität zahlt sich aus

Für den Anwender zählt das gute Ergebnis, das FCS erklären kann. „Unsere Spanner haben ein Gewinde mit Spannzapfen und einem zusätzlichen Ring, der mit dem Bauteil über eine H7-Passung verbunden ist“, erklärt Jürgen Pfleghar, Geschäftsführer des gleichnamigen Unternehmens in Baienfurt. „Durch diese Konstruktion werden die Kräfte im Zug (Gewinde) und Schub (Ring) getrennt. Da das Gewinde somit schubfrei bleibt, lassen sich deutlich höhere Kräfte übertragen.“ Diese Ring/Zapfen-Kombination wird über ein „Getriebe“ gespannt, was zu maximalen Anzugskräften führt.

Zudem besteht der FCS-Spanner aus einem einzigen Block, bei dem die konischen Flächen auf beiden Seiten in einer Aufspannung geschliffen werden. Pfleghar ergänzt: „Dies führt zu System- beziehungsweise Wiederholgenauigkeiten zwischen 3 µm und 5 µm. Einzigartig ist, dass durch die Ring/Zapfen-Kombination und die besondere Spannung des Zapfens das FCS-System einen Wärme- oder Härteverzug ausgleichen kann.“

Mit dem FCS-Nullpunktspannsystem hat sich bei WISA nicht nur der Durchsatz erhöht, auch die Prozesse haben sich geändert. Während früher jedes Teil einzeln gespannt und gefräst wurde, packen heute die Mitarbeiter nach Möglichkeit mehrere Bauteile auf die Palette, um die Maschinenlaufzeit zu maximieren. Um diese in mannlosen Schichten noch weiter auszudehnen, entschlossen sich die WISA-Verantwortlichen Anfang 2017 zum nächsten Schritt: der Automatisierung. Torsten Decker schildert: „An unserem Standort haben wir große Probleme, Mitarbeiter zu finden. Das heißt, auch wenn wir großen Termindruck haben, können wir nur einschichtig arbeiten. Automatisierte Schichten versprechen da Entlastung.“

Da WISA mit der durchgängigen Installation eines Nullpunktspannsystems die Basis für eine automatisierte Einzelteilfertigung bereits geschaffen hatte, lag es nahe, mit einem Handlingsystem die FCS-Paletten einzuwechseln. Als erste Maschine sollte das kleine BAZ POSmill H 800 U zu einer automatisierten Zelle umgebaut werden.

Prozesssichere Basis für zukünftigen 24h-Betrieb

Doch die Auswahl des Systems gestaltete sich schwierig. Ein Knackpunkt: Die POSmill muss von vorne beladen werden. Das heißt, das Handlingsystem muss entsprechend weit auskragend sein – und hohe Lasten sicher positionieren können. Für viele Standard-Handlinggeräte ein Problem. Die Lösung konnten wiederum Jürgen Pfleghar und FCS bieten. Bei einem Besuch im Herstellerwerk machte sich Torsten Decker ein Bild von den angebotenen Automatisierungslösungen und überzeugte sich vor Ort von deren Leistungsfähigkeit.

Er entschied sich für den schienengeführten FCS Pallet Changer RP 400 mit 500 kg Transportgewicht und einem Regalsystem, das zwölf Palettenplätze und eine Rüststation umfasst. Alles komplett eingehaust und CE-konform. Die Abwicklung lief auf direktem Weg zwischen FCS und dem Maschinenhersteller Pos GmbH & Co. KG, Rechberghausen. Reibungslos, wie Decker bestätigt: „Das Beste: Die Automatisierung läuft von Beginn an störungsfrei, und meine Kollegen sind vor allem vom einfachen, ergonomischen Rüsten begeistert.“

Zum Zeitpunkt der Recherche dieses Artikels befand sich die Anlage noch in einer gewissen Einarbeitungs- und Erkundungsphase. Aber die Laufzeiten waren im ersten Vierteljahr nach Inbetriebnahme schon um 30 Prozent gestiegen – „und es gibt noch beträchtlich Luft nach oben“, ist Torsten Decker überzeugt. „Unser Weg als Formenbauer führt eindeutig in Richtung Automatisierung, weshalb wir auch für unsere mittleren und großen Maschinen entsprechende Lösungen ins Auge fassen.“

Download

Diesen Artikel finden Sie auch in Heft 5/2019 auf Seite 38. Zum besagten Heft führt ein Klick auf den nachfolgenden Button!

Mehr Informationen zur Pfleghar GmbH & Co. KG:

|

Pfleghar GmbH & Co. KG |

|

Kartonstraße 2 |

|

88255 Baienfurt |

|

Tel.: +49 (0) 751 / 560 50-0 |

|

Fax: +49 (0) 751 / 560 50-11 |

|

E-Mail: info@pfleghar.de |

|

www.pfleghar.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 5269.