Best Practice für konsequentes Design

Flächen rückführen mit Tebis

Die präzise und schnelle Überführung physischer Fahrzeugmodelle in die virtuelle Welt ist ein wichtiger Erfolgsfaktor bei der Designentwicklung. In Zusammenarbeit mit BMW Group Design erarbeitete Tebis verlässliche Methoden, um die Formfindung über manuelle Gestaltung möglichst effektiv mit dem virtuellen Design verbinden zu können.

Für die Formfindung eines neuen Fahrzeugs sind nicht nur Ideen und Kreativität, sondern auch spezielle Technik und Software erforderlich. Bei der BMW Group erzeugen die Kreativen sowohl ein Computer-Modell eines neuen Fahrzeugs als auch eine physische Ausführung. Am greifbaren Objekt lässt sich die Form am besten beurteilen und weiterentwickeln. Die Tebis Flächenrückführung dient dazu, das Clay-Modell in die Computerwelt zurückzuführen und die Daten für weitere Prozessschritte nutzbar zu machen. Die am realen Modell abgesicherten virtuellen Daten sind erforderlich unter anderem für die High-End-Visualisierung – Grundlage für die endgültige Formenwahl.

Auf dem Weg zur neuen Form

Heute erschaffen Designer in der Regel die gewünschte Form eines geplanten neuen Fahrzeugs zunächst im 3D-Raum durch Poly-Modelling. Hier entstehen am Bildschirm 2D-Skizzen und daraus 3D-Flächendaten.

Diese Daten dienen als Grundlage für die physischen Modelle, die meist aus Clay (Industrieplastilin) bestehen. Die Clay-Modelle dienen der finalen Formfindung und Designabsicherung. An ihnen wird das Design beurteilt; Designer und Modelleure ändern Proportionen und Formen.

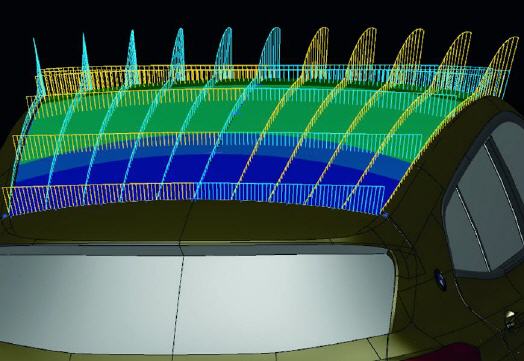

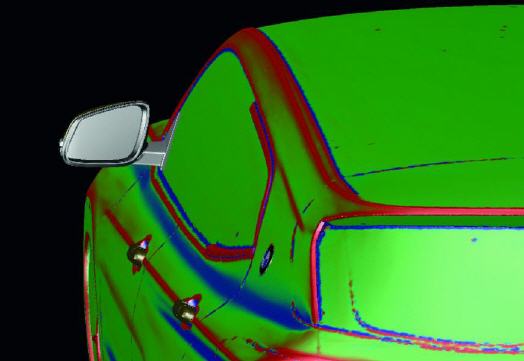

Ein bearbeitetes, finalisiertes Clay-Modell wird immer digitalisiert. Dabei entstehen Scandaten. Jetzt ist Tebis das richtige Werkzeug: Auf den eingelesenen Scandaten im STL-Format lassen sich an Tebis Stationen in kurzer Zeit die Flächendaten für weitere Prozessschritte erzeugen. Tebis bietet hochwertige CAD-Flächendaten in zwei Qualitätsstufen: Konstruktionsflächen und Designflächen.

Die exzellenten Designflächen besitzen Vorstrakqualität und werden beispielsweise zur 3D-Visualisierung für fotorealistische Bilder und Filme vom virtuellen 3D-Modell benötigt. Die qualitativ hochwertigen Flächen können in CAS-Systemen direkt weiterbearbeitet werden und bekommen dort ihre finale Strakqualität.

Konstruktionsflächen entstehen als Vorstufe der Designflächen in etwa der halben Zeit. Sie sind bezüglich Flächenstrak weniger qualitätsvoll und werden mit Abteilungen wie Karosserie, Fahrwerk und Antrieb ausgetauscht.

Der Faktor Zeit in der Flächenrückführung

Der Zeitraum von der Konzeption bis zur Markteinführung neuer Modelle verkürzt sich ständig. Gleichzeitig spielt im Bereich Automotive das Design eine enorme Rolle; es muss ansprechend, markant, innovativ und markenkonform sein. Der Formfindungsprozess über Clay-Modelle trägt zwar dazu bei, die geforderte Designqualität zu liefern, verschlingt aber auch wertvolle Zeit im Entwicklungsprozess.

Tebis ist es in Zusammenarbeit mit BWW Group in den vergangenen zwei Jahrzehnten gelungen, immer hochwertigere Designflächen in immer kürzerer Zeit zu erzeugen. Allein von 2010 bis 2013 wurde eine Halbierung der Bearbeitungszeit erreicht. Grundlage hierfür war ein gemeinsames Projekt mit dem Ziel, in eine qualitativ beste Flächenrückführung eines Fahrzeugexterieurs statt 100 Stunden nur noch 50 Stunden investieren zu müssen.

Neue Techniken: Starke Vorteile für Anwender

Im Fokus des Projekts standen unter anderem eine neue toleranzgesteuerte Approximationstechnik sowie die vollautomatische Kurvensynchronisation. Besonderes Augenmerk legte Tebis auf die bis dato sehr zeitintensive manuelle Rekonstruktion der theoretischen Kanten. Hier konnten durch neue Algorithmen die größten Zeitfresser im Prozess eliminiert werden.

Auch das User-Interface wurde unter die Lupe genommen, um den Zugang auch für Einsteiger noch leichter zu gestalten. Das Projekt war erfolgreich, was sich an Zahlen eindrucksvoll beweisen lässt. Für hochwertige CAD-Designflächen einer Fahrzeugaußenhaut sind heute für ein Modell mittlerer Komplexität etwa 50 Stunden einzurechnen. Genügt CAD-Konstruktionsqualität, etwa für eine Einbauuntersuchung, reichen 25 Stunden.

Die Vorteile für Anwender: Deutliche Kosteneinsparung, einfaches Handling in der Flächenrückführung, kontinuierliche, zeitnahe Datenbereitstellung qualitativ hochwertiger CAD-Flächen über den gesamten Formfindungs- und Clay-Prozess.

Tebis profitierte durch die praxisnahe Softwareentwicklung und den Test des Prototyps im realen Arbeitsumfeld. 2015 brachte Tebis den bei der BMW Group eingesetzten Software-Prototypen offiziell mit der Version 4.0 auf den Markt. Seither können alle Tebis Kunden ihre Flächen doppelt so schnell auf Basis von Meshes erstellen und an theoretische Kanten anpassen, was für die Akzeptanz der Flächen in den Folgeprozessen Voraussetzung ist.

Aktuell arbeitet Tebis zusammen mit der BMW Group an noch mehr Automatisierung in der Flächenberechnung. „Wir denken an Schnellflächen“, erläutert Eckhard Metzger, Produktmanager bei Tebis, die Vision. „Wir möchten von heute im Schnitt 25 Stunden Aufwand für Konstruktionsflächen runter auf zehn Stunden für Flächen, die sich für erste Untersuchungen eignen. Wir sind äußerst zuversichtlich, dass wir dieses Ziel erreichen werden.“

Mehr Informationen zu Tebis:

|

Tebis Technische Informationssysteme AG |

|

Einsteinstraße 39 |

|

82152 Martinsried |

|

Telefon: +49-89-81803-0 |

|

Telefax: +49-89-81803-8200 |

|

E-Mail: webmaster@tebis.com |

|

www.tebis.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 5507.