Drehwerkzeuge aufs 1/100 Grad genau einstellen

Schrauben für die Medizintechnik exakt fertigen

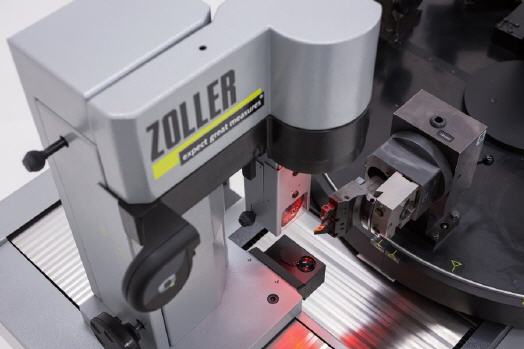

Mit dem Einstell- und Messgerät ›hyperion‹ von Zoller lassen sich sämtliche Werkzeuge für die Traub TNL-Maschinenbaureihe der Index-Gruppe präzise einstellen.

Werkzeugwechsel an dem Linearschlitten von Langdrehautomaten sind immer eine besonders mühselige Aufgabe: Wenig Platz und schlechte Zugänglichkeit gehören häufig zum Standard. Für das Herstellen kleiner Teile wird nicht viel Bauraum benötigt. Leidtragender ist der Bediener. Doch inzwischen gibt es diverse Wechselsysteme, die das Einstellen und Vermessen der Werkzeuge außerhalb des Drehautomaten ermöglichen und damit die Arbeit erleichtern.

Ein besonderer Coup ist den Ingenieuren des Drehautomatenherstellers INDEX mit der TRAUB TNL-Baureihe gelungen: Bei diesen Langdrehautomaten ist der Linearschlitten als Revolver mit CNC-Rundachse ausgeführt. Durch die besondere Anordnung der Werkzeuge finden auf einer effektiven Länge von bis zu 1444 Millimeter bis zu 24 Zerspanungswerkzeuge Platz. Dabei hat der Revolver gerade mal einen Radius von rund 180 mm (TRAUB TNL20) bzw. 250 mm (TRAUB TNL32). Er besitzt acht bzw. zehn Stationen zur Aufnahme von Werkzeugen, wobei in einer Werkzeugaufnahme bis zu drei Werkzeuge eingebaut sein können. Der besondere Vorteil dieser Werkzeugaufnahme ist der schnelle Werkzeugwechsel von Span zu Span. Denn die CNC-Rundachse kann jede beliebige Winkelposition hochgenau und in kurzer Zeit anfahren und so die Werkzeugposition exakt einstellen – sofern diese bekannt ist.

Von Millimeter nach Grad

Üblicherweise ist auf einem Linearschlitten für jedes Werkzeug ein fester Ort auf der metrischen Skala definiert. Diese Position wird mit dem Linearschlitten angefahren und das entsprechende Werkzeug kann zugestellt werden.

Ist die Linearachse wie bei der TRAUB TNL-Baureihe als CNC-Rundachse ausgeführt, muss das metrische Maß in einen Winkel umgerechnet werden. Die acht Werkzeugstationen sind auf dem Revolver um jeweils 45 Grad versetzt zueinander angeordnet. Um ein Werkzeug anzuwählen, wird bei der Rundachse nun ein Winkel angegeben. Für den sechsten Werkzeughalter beispielsweise fährt die Rundachse den Wert 225 Grad an. Das entspricht auf dem Linearschlitten beispielsweise der Position 765 Millimeter.

Spitzenhöhe exakt einstellen

Ob die Spitzenhöhe des Drehwerkzeugs auch tatsächlich bei den 225,000 Grad der CNC-Rundachse liegt – in dieser Genauigkeit kann die Rundachse die Winkelposition anfahren –, kann ausschließlich durch einen Probeschnitt ermittelt werden – oder eine direkte Messung des Drehwerkzeugs an einem externen Einstell- und Messgerät. Hierfür wird die Werkzeugaufnahme in eine speziell für TRAUB TNL Maschinen konzipierte Aufnahme des horizontalen Einstell- und Messgerätes ›hyperion‹ von ZOLLER eingesetzt.

Die Aufnahme auf dem Revolvertisch des ›hyperion‹ ist exakt der Revolveraufnahme der TRAUB Langdrehautomaten nachempfunden. So kann die Spitzenhöhe des Drehwerkzeugs aufs hundertstel Grad genau vermessen werden. Anschließend werden diese Daten direkt an die Steuerung der Maschine übertragen. Fehler bei der Datenübertragung sind ausgeschlossen, die Werkzeuge werden mithilfe der CNC-Rundachse exakt positioniert und die Bearbeitungsergebnisse sind perfekt.

Drei Werkzeuge auf einen Streich

Besonders komplex ist das Vermessen der Spitzenhöhe bei den Dreifachwerkzeugen. Auf den Werkzeughaltern ist die mittlere Position mit 0° angegeben, die beiden anderen Positionen mit beispielsweise ± 13 Grad. Da jedoch auch die verwendeten Komponenten wie Werkzeughalter, Klemmhalter und Schneidplatten Toleranzen unterliegen, kommt es im realen Fertigungsalltag hierdurch zu Abweichungen, die eine exakte Vermessung der realen Spitzenhöhe eines Werkzeuges bedingen. Eine Toleranz von 1 Grad bei einem Abstand von 200 Millimeter zwischen dem Ursprung der Rotationsachse und der Schneidplattenkante entspricht mehr als 0,3 mm am Umfang – viel zu viel für filigrane Präzisionsteile. Deshalb ist eine genauere Vermessung der Spitzenhöhe notwendig.

Der entsprechende vermessene Winkel wird dann an die Steuerung übertragen und die CNC-Rundachse kann den korrekten Wert anfahren.

Das Werkzeug wurde zuvor in dem radial ausgeführten Werkzeughalter korrekt in seinen Koordinaten Z, X und Winkelwert für die Spitzenhöhe vermessen. Genau diese Werte kann die Maschine automatisch anfahren und sofort maßhaltige Teile fertigen – ein weiteres Zustellen in Y-Richtung ist nicht notwendig. Damit noch schneller von Span zu Span, da nur die eine CNC-Achse automatisch verstellt werden muss und dann alles passt.

Gute Gründe für exakte Messungen

Nur exakt eingestellte Drehwerkzeuge können exakte Bauteile fertigen. Und je kleiner ein Bauteil ist, desto stärker schlagen Abweichungen relativ zubuche. Die Folgen falsch eingestellter Werkzeuge sind weitreichend: Bleibt bei „untermittig“ eingestellten Werkzeugen beim Plandrehen ein Butzen stehen, wird das Werkzeug bei „übermittiger“ Einstellung ohne ausreichenden Freiwinkel eingesetzt. Die Folge ist eine drastisch verminderte Werkzeugstandzeit, da die Platte an der Schneide bereits nach kurzen Nutzungszeiten wegplatzt. Das hat wiederum Maschinenstillstandszeiten sowie erhöhte Werkzeugkosten zur Folge, abgesehen von der verminderten Fertigungsqualität, die durch das schlechter eingestellte Werkzeug erzielt wird.

Mehr Informationen zur E. Zoller GmbH & Co. KG:

|

E. Zoller GmbH & Co. KG |

|

Einstell- und Messgeräte |

|

Gottlieb- Daimler- Straße 19 |

|

74385 Pleidelsheim |

|

Tel.: +49 7144 8970-0 |

|

Fax: +49 7144 8970-70191 |

|

E-Mail: post@zoller.info |

|

www.zoller.info |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 5078.