Eppinger steigt bei Rundtischen ein

Wartungsfreundlich bis an die Maschine

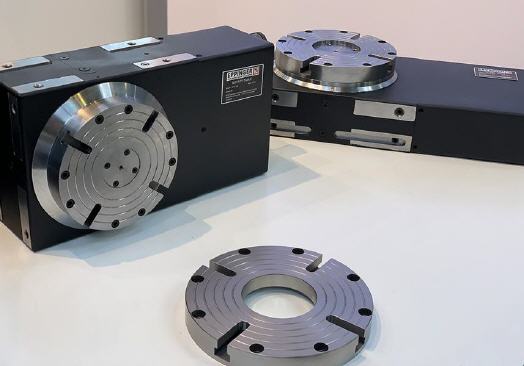

Eppinger eröffnet ein neues Geschäftsfeld: Erstmals nimmt der Hersteller von Werkzeugsystemen und Werkzeughaltern eine Auswahl an Rundtischen in sein Portfolio auf. Die neuen Rundtische sind mit Drehtellergrößen von 160 bis 320 mm verfügbar.

„Seit vielen Jahren nutzen wir an unseren Fertigungsstandorten mehr als 30Rundtische verschiedener Fabrikate“, sagt Geschäftsführer Uwe Eppinger. Daher sind uns auch die Vor-und Nachteile bezüglich Installation, flexiblen Einsatz, Wartungsaufwand und nachlassende Genauigkeit bestens bekannt.“

Der zunehmende Automatisierungsgrad in der eigenen Produktion erfordere darüber hinaus eine kompaktere Bauform der Rundtische, die den Einsatz von dafür geeigneten Spannmitteln ermöglicht, ohne die benötigten Verfahrwege der Bearbeitungsachsen zu stark einzuengen. Obwohl der bestehende Markt bereits stark umkämpft ist, wagt Eppinger jetzt den Schritt in dieses Segment. „Unsere Rundtische unterscheiden sich maßgeblich von bestehenden Lösungen. Und werden bereits seit geraumer Zeit in der eigenen Fertigung eingesetzt, wo sie nach und nach die Fremdfabrikate ersetzen“, erklärt der Geschäftsführer. „Mit den bisherigen Produkten auf dem Markt waren wir nicht immer zufrieden.“

Der Grund: Für die eigene Werkzeug-, Verzahnungs- und Getriebefertigung werden Rundtische benötigt, die schnell und präzise positionieren können, überauskompakt gebaut sind und sowohl für feine Schleifbearbeitungen als auch für Schrupp-Fräsbearbeitungen geeignet sind. Außerdem sollten sie sich leicht in bestehende vertikale und horizontale Bearbeitungszentren integrieren lassen und dort flexibel zum Einsatz kommen.

„Da wir für unsere spezifischen Anforderungen in dieser spezifischen Kombination keine geeigneten Rundtische auf dem Markt finden konnten, haben wir diese dann in Eigenregie entwickelt.“ Dabei konnte das Unternehmen auf seinen langjährigen Erfahrungen in der Konstruktion und Herstellung hochpräziser Komponenten für Werkzeugmaschinen –als auch in der Antriebstechnik –aufbauen. Die hohen Anforderungen an die Positioniergenauigkeit und Kompaktheit, konnten nur über ein verspanntes Antriebssystem sowie ein integriertes Winkelmesssystem erreicht werden. Bei der Entwicklung der Rundtische haben wir uns sehr viele Gedanken gemacht, um hier mit einer absoluten Innovation auf den Markt zu kommen“, betont Uwe Eppinger.

Und das Konzept scheint aufzugehen. Ein wesentliches Unterscheidungsmerkmal zu anderen Rundtischen ist der vorgespannte, spielfreie zweimotorige Antrieb, welcher ein schnelles Indexieren auch ohne Klemmung ermöglicht. Zudem sorgt ein integrierter Winkelsensor am Drehteller für höchste Positioniergenauigkeiten auch bei wechselnder Last. Dieses Prinzip wird zwar bereits bei größeren Rundtischen angewendet, Eppinger fand aber erstmals eine praktikablere Lösung, dies auch für Rundtische mit Drehtellergrößen von 160 mm bis 320 mm umzusetzen.

Während das ins Gehäuse integrierte Winkelmesssystem, das den Winkel direkt am Drehteller misst, mechanische Störgrößen ausgleicht, sorgt der verspannte Antrieb dafür, dass eine hohe Regelkreisverstärkung eingestellt werden kann. Nur so ist es möglich, dass im Winkelsekundenbereich bidirektional äußerst präzise positioniert werden kann. Zur Integration in bereits bestehende Maschinen setzen die Denkendorfer auf ein Plug-and-Play-Konzept. Dies gilt sowohl für den Anschluss der Rundtische innerhalb des Bearbeitungsraums der Maschine (über spritzwassergeschützte Steckverbinder), als auch für den elektrischen Anschluss an die Maschinensteuerung –über eine dafür eigens entwickelte Maschinen-Interface-Einheit.

Damit eignen sich die Rundtische sowohl für die Erstausstattung als auch für die Nachrüstung von vertikalen und horizontalen Fräsmaschinen. Bei der Lagerung der Drehspindel stehen Präzisionsklassen von3μm bis hinunter zu 1.5 μm in geläppter oder geschliffener Ausführung zur Verfügung, und zwar für jeweils Rund- und Planlauf. Von unverkennbarem Vorteil ist die sogenannte Multi-Disc-Klemmung, die standardmäßig verbaut ist. Sie sorgt bei hohen Bearbeitungskräften für eine starke Klemmung, da sie unmittelbar am Drehteller angreift. Neben einem hohen Klemmmoment wird eine hohe Verdrehsteifigkeit erreicht, was wiederrum bei wechselnden Schnittkräften für hohe Oberflächengüten sorgt.

„Oft wird dieser Aspekt außer Acht gelassen: Denn hohes Klemmmomentbedeutet nicht gleichzeitig eine hohe Klemmsteifigkeit“, weiß Uwe Eppinger aus der Praxis. Der Drehteller kann über eine Kegel-Plan-Auflage mit Rund-und Planlaufwechselgenauigkeiten von 3 μm und mehrpräzise gewechselt werden. Dadurch lassen sich Werkstücke bekannter Hersteller wie zum Beispiel Hainbuch, Lang oder von Erowa über T-Nuten, Kurzkegelaufnahmen oder Werkstückspannsysteme präzise aufspannen. „Hier setzen wir auf ein ähnliches System wie bei unseren bewährten Werkzeughaltern mit Prexi-Flex-Spindel-Schnittstelle.“

Bei den Rundtischen ist jedoch im Gegensatz zur Prexi-Flex-Schnittstelle die Plananlage steif und nicht der Kegel, der aufgrund einer bearbeiteten Nut flexibel ist. Dies garantiere eine stabile Kegel-Plananlage, wodurch eine sehr hohe Wechselgenauigkeit erreicht wird.

Der Denkendorfer Fertigungsspezialist hat in die neuen Rundtische zusätzlich ein auswechselbares Tellersystem integriert. Somit hat der Kunde die Option gleich bei der Bestellung oder aber auch noch später zu wählen, ob er den Rundtisch mit Drehteller, Teller mit T-Nuten oder mit einer Spindelnaseausgerüstet haben möchte. Ebenso bleibt dem Käufer die Entscheidung erspart, ob er einen linksseitigen, rechtsseitigen oder hochgestellten Rundtisch bevorzugt: Durch die symmetrische Gehäuseform kann der Rundtisch ganz einfach gewendet werden.

Und schließlich erlaubt das eigens entwickelte Plug-and-Play-Anschlusskonzept eine problemlose Installation der Rundtische. Da die Rundtische mit einem eigenen vorkonfigurierten Achsregler ausgeliefert werden, sind maschinenseitig bei der Installation keine zusätzlichen Achsregler bzw. eine Achsreglerkonfiguration durch einen Servicetechniker notwendig. Die neuen Eppinger-Rundtische sind darüber hinaus besonders wartungsfreundlich.

Im Gegensatz zu den bekannten Lösungen werden Spiel und Verschleiß über die Lebensdauer hinweg selbständig nachkompensiert, was Verfügbarkeit und Standzeiten erheblich erhöht. Zudem können mit der innovativen Maschinenschnittstellen-Einheit je nach Belieben ein oder auch mehrere Rundachsen in einer Maschine angeschlossen werden.

Soll der Rundtisch auf einer anderen Maschine zum Einsatzkommen, ist keine Rekonfiguration der Maschinensteuerung nötig, wodurch sich Maschinenstillstandzeiten und Servicetechnikereinsätze reduzieren. Über die Maschinenschnittstellen-Einheit können Werkstückspannsysteme und Materialzuführsysteme angesteuert werden, ohne dass zusätzlich M-Funktionen freigeschaltet werden müssen.

Mehr Informationen zu Eppinger:

|

Eppinger GmbH |

|

Breitwiesenweg 2 |

|

873770 Denkendorf |

|

Tel.: +49 711 934 934-0 |

|

Fax: +49 711 934 934-1 |

|

E-Mail: info@eppinger.de |

|

www.eppinger.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 5603.