Der Weg zur perfekten Falzklebeverbindung

Fügetechnik im Karosseriebau

Das Falzkleben gehört zu den anspruchsvollsten Fügeprozessen im Karosseriebau, da der Falzbereich besonders anfällig für Korrosion ist. Dieser Beitrag beschreibt, welche Faktoren den Prozess maßgeblich beeinflussen, welche Technik sich für die Applikation des Klebstoffs eignet und wie die Qualität des Endprodukts überprüft und sichergestellt werden kann.

Falzklebeverbindungen werden in der Automobilindustrie bei Anbauteilen wie Türen, Front- oder Kofferraumklappen sowie Kotflügeln eingesetzt [Bild 1]. Diese Fügetechnik stellt die mechanische und chemische („hybride“) Verbindung der Konstruktionen sicher und erfüllt zudem eine optische Funktion, indem sie die Schnittkanten der Metallbleche verbirgt. Die Herausforderungen für die Automobilhersteller liegen in den komplexen Geometrien der Bauteile, der optimalen Füllung im Falzbereich, dem Vermeiden von Luftkanälen, die zu Korrosion führen können, sowie im Erzielen einer sauberen, randscharfen Applikation.

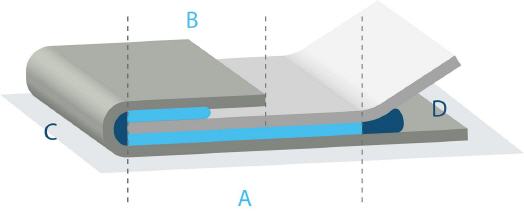

Beim Falzkleben werden ein Außen- und ein Innenblech parallel zueinander positioniert und so zusammengefügt, dass das äußere Bauteil das innere umfasst [Bild 2]. Vor dem Umschlagen („Bördeln“) des Außenblechs wird auf dessen Rand ein hochfester Strukturklebstoff aufgetragen, der im Anschluss an das mechanische Umformen den Falz füllt. Der Klebstoff im Falzinneren hält Innen- und Außenteil in Position, erhöht die Crash-Sicherheit und schützt vor Korrosion. Wie stabil eine verklebte Falzverbindung langfristig ist, hängt maßgeblich von der Verteilung des Klebstoffs im Falz ab. Bild 3 stellt die wichtigsten Kriterien dar.

Die Herausforderungen für die Automobilhersteller liegen in den komplexen Geometrien der Bauteile, der optimalen Füllung im Falzbereich, dem Vermeiden von Luftkanälen, die zu Korrosion führen können, sowie im Erzielen einer sauberen, randscharfen Applikation.

Herstellen der Falzklebeverbindung

Beim Falzen wird eine Kraft auf das Bauteil ausgeübt, die es verformt und die gleichzeitig den Klebstoff innerhalb des Falzbereichs verteilt. Die Auswahl der Falzmethode hängt unter anderem von Größe und Kontur der Bauteile ab. Als Verfahren kommen Table-top-, Rollfalzen [Bild 4, 5] sowie Pressfalzen infrage.

Für den Bördelfalz im Karosseriebau werden üblicherweise Epoxidharze, kautschukbasierte sowie Zwei-Komponenten-(2-K-)Klebstoffe verwendet. Insbesondere Epoxidharze bieten eine hohe Strukturfestigkeit und haften auch auf ölbenetzen Oberflächen, ohne dass diese vorher gereinigt werden müssen. Das ist deshalb ein Vorteil, weil viele Bauteile in der Produktion zum Schutz vor Korrosion beölt werden. Darüber hinaus enthalten viele Falzklebstoffe Füllteile, etwa kleine Glaskugeln, die für einen definierten Abstand der Bleche sorgen und die mechanische Verbindung verbessern, indem sie sich in die Bleche hineinarbeiten.

Klebstoff wird manuell oder automatisch appliziert

Der Klebstoff kann manuell oder vollautomatisch per Roboter aufgetragen werden. Beim manuellen Klebstoffauftrag ist die Materialversorgung im Prinzip direkt mit einem Handapplikator verbunden. Die Qualität des Auftrags von Hand hängt sehr von der Erfahrung des Werkers ab. Manuelle Applikationen finden sich typischerweise in Prototyp-Phasen oder in Kleinserien. Gründe für die Wahl derartiger Lösungen sind die gute Zugänglichkeit, die hohe Flexibilität und die geringen Investitionskosten.

Höhere Qualität und Wiederholgenauigkeit sowie kürzere Taktzeiten werden mit automatischen Systemen erreicht. Ein automatisiertes Rohbau-Klebesystem besteht in der Regel aus einer Materialversorgung, einer Systemsteuerung, einem Dosierer und einem Applikator. Bei automatisierten Systemen kann der Anwender Prozessparameter wie das Klebstoffvolumen oder die Geschwindigkeit des Materialauftrags präzise einstellen.

Bei allen Verfahren wird eine saubere Applikation und damit eine optimale Verteilung des Klebstoffs innerhalb des Falzes angestrebt, ohne dass überschüssiges Material beim Falzvorgang austritt.

Swirl-Applikation besonders geeignet

Für die Anwendung eignen sich verschiedene Auftragsarten. Neben herkömmlichen Kleberaupen in unterschiedlichen Durchmessern bietet sich für den Bördelfalz die sogenannte Swirl-Applikation an [Bild 6]. Bei dieser wird der Klebstoff in Kreiselbewegungen aufgetragen, was eine besonders gleichmäßige Füllung und Verteilung innerhalb des Falzes beim Zusammenfügen der beiden Bleche ermöglicht. Durch den optimierten Füllgrad steigt die Qualität: Blechüberlagerungen werden besser abgedichtet, es wird ein besserer Korrosionsschutz erzielt und weniger Klebstoff benötigt.

Das Swirl-Verfahren erhöht zudem die Flexibilität im automatisierten Klebstoffauftrag. Während der Abstand zwischen Applikator und Bauteil bei der Raupenapplikation in der Regel dem Raupendurchmesser entsprechen muss, erlaubt das Swirl-Verfahren größere Abstände, die bis zu 50 Millimeter betragen können. Eine Änderung des Abstands wirkt sich nicht auf das Applikationsbild aus. Das vereinfacht die Roboterprogrammierung, erlaubt höhere Geschwindigkeiten und erleichtert die Zugänglichkeit gerade bei komplexen Geometrien.

Gleichmäßige Verteilung des Klebstoffs

Gleichzeitig bieten Swirl-Applikationen eine für Falzanwendungen optimierte Materialverteilung: Die gleiche Materialmenge wird auf einer größeren Fläche gleichmäßig verteilt. Trotzdem ist die Applikation präzise und randscharf. Das wirkt sich positiv auf das Verpressen im Falzprozess aus. Bei modernen Swirl-Applikatoren lässt sich zudem die Breite der Applikation präzise einstellen.

An Stellen, wo weniger Material benötigt wird, kann das aufgetragene Volumen zielgenau reduziert werden, wobei die Auftragsqualität konstant hoch bleibt [Bild 7]. So lässt sich die Klebenaht perfekt an die geometrische Form des Flanschs anpassen; Materialaustritt und Nacharbeit werden vermieden. Gleichzeitig sinkt der Klebstoffverbrauch.

Je nach erforderlicher Durchflussmenge, Viskosität des Klebstoffs oder Raupengeometrie sind verschiedene Applikatoren verfügbar. Ein Applikator, der unterschiedliche Raupenarten erzeugen kann, ist zum Beispiel der E-Swirl 2 AdX BIW von Atlas Copco [Bild 8]. Er hat einen verstellbaren Exzenter, der die Umstellung von Raupen- auf Swirl-Applikation ermöglicht. Das Gerät bietet Anwendern drei verschiedene Möglichkeiten zum Klebstoffauftrag: die herkömmliche Raupenapplikation, die Swirl-Applikation mit kontantem Durchmesser sowie die Swirl-Applikation mit Einschnürungen.

Eine weitere wichtige Funktion des E-Swirl 2 AdX ist seine Beheizbarkeit. Dadurch lassen sich auch hochviskose Klebstoffe wie Epoxidharze oder Kautschuk optimal verarbeiten.

Typische Fehler und ihre Ursachen

Die Qualität der Falzklebeverbindung hat Auswirkungen auf die nachfolgenden Prozesse, etwa das KTL-Bad (KTL = Kathodische Tauchlackierung) oder die Lackierung der Karosserie. Entspricht der Klebstoffauftrag im Bördelfalz nicht den Qualitätsanforderungen, so kann beispielsweise Material aus dem Falz austreten. Dann muss das Bauteil nachgearbeitet werden, damit das KTL-Bad nicht kontaminiert wird. Sollten fehlerhafte Teile die Lackierstraße erreichen, kann das ausgetretene Material zu Problemen bei der Feinnahtabdichtung führen.

Gängige Mängel sind aus dem Spalt austretender Klebstoff, mäandernde Muster im (ausgehärteten) Material sowie PVC-Blasen bei der Nahtabdichtung.

Klebstoff kann dann austreten, wenn bei der Montage entweder zu viel Material appliziert wurde, wenn die Position der Raupe – etwa durch fehlerhafte Roboterprogrammierung – nicht korrekt war oder wenn fehlerhaft gefalzt (zum Beispiel zu fest gepresst) wurde.

Mäanderndes Material weist zusätzliche Schleifen und/oder ein gewundenes Muster im ausgehärteten Klebstoff auf.

Dies kann mehrere Ursachen haben:

- Rückfedern/Scherbewegungen der Bleche nach dem Falzen

- Zu wenig Klebstoff aufgetragen

- Zu hohe Presskraft beim Falzen und dadurch Verschiebung des Klebstoffs

- Einen zu hohen Beölungsgrad der Bleche (zulässig sind maximal 5 g/qm bei Stahl und 0,5 g/qm bei Aluminium), der die optimale Klebstoffverteilung und -haftung beeinträchtigt.

Auch zu große Toleranzen der Dicke oder Geometrie der Bleche können die Qualität der Falzverbindung mindern.

Werden die Hohlräume nicht richtig mit Klebstoff gefüllt, kann es zu Lufteinschlüssen und in der Folge zu kleinen Taschen bei der anschließenden Feinnahtabdichtung mit PVC kommen. Diese Luft expandiert während des Härteprozesses, was zu sogenannten PVC-Blasen führt. Dadurch leiden die Optik sowie die Wirksamkeit der Abdichtung gegen Korrosion.

Auch im noch unverarbeiteten Klebstoff können Luftblasen vorhanden sein, die dann beim Auftrag zu Nahtunterbrechungen führen. Werden derartige Mängel erst am fertigen Teil festgestellt, ist eine kostspielige Nachbesserung erforderlich. Wird der Fehler nicht erkannt und das defekte Bauteil gar an die Karosserie montiert, kann dies nach einigen Jahren zu Korrosion führen.

Automatische In-Line-Qualitätssicherung mit visueller Inspektion

Die Qualität des Klebstoffauftrags lässt sich unter anderem mit visuellen Inspektionssystemen überwachen, und zwar durchgängig sowie direkt während der Applikation. Moderne Systeme kontrollieren in der Regel Breite, Position und Kontinuität der Klebenaht. Intelligente Lösungen, die Atlas Copco mit seinen Applikations- und Dosiersystemen der Produktlinie SCA anbietet, verfügen zudem über eine Funktion zur In-Line-Raupenreparatur. Damit wird eine Nahtunterbrechung noch im selben Takt automatisch korrigiert.

Systematische Fehler des Prozesses lassen sich durch stichprobenartige Zerstörung entlarven. Um etwa herauszufinden, ob die Falzverklebung die Anforderungen an Strukturfestigkeit und Korrosionssicherheit erfüllt, wird der Falz an einigen fertigen Bauteilen wieder aufgetrennt. Dabei erkennt der Prüfer unzureichende Füllgrade, Lufteinschlüsse oder eine schlechte Verteilung des Klebstoffs. Der Nachteil ist, dass der Fehler erst nach dem KTL-Bad entdeckt wird und das Bauteil anschließend nicht mehr verwendet werden kann.

Eine jüngere Entwicklung ist die Ultraschallprüfung, mit der die Klebeverbindung über die gesamte Naht zerstörungsfrei kontrolliert wird. Fehlerstellen im Material reflektieren die Ultraschallpulse, was auf einem Monitor angezeigt werden kann. Damit lassen sich Schwachstellen im Applikationsvorgang gezielt rückverfolgen.

In den weltweiten Innovationszentren von Atlas Copco können Bördelfalz- und andere Fügeprozesse in enger Zusammenarbeit mit den Automobilherstellern und Materiallieferanten simuliert werden. So lässt sich jederzeit eine Lösung finden, die den individuellen Parametern und Prozessanforderungen gerecht wird.

Mehr Informationen zu Atlas Copco:

|

Atlas Copco Deutschland |

|

Langemarckstr. 35 |

|

D-45141 Essen |

|

Tel.: +49 (0)201 21 77 0 |

|

Fax: +49 (0)201-2177-100 |

|

E-Mail: atlascopco.deutschland@de.atlascopco.com |

|

www.atlascopco.de |

|

------------------------------------------------------ |

|

Handwerkzeuge: |

|

Atlas Copco Tools Central Europe GmbH |

|

Langemarckstr. 35 |

|

D-45141 Essen |

|

Tel.: +49 (0)201 21 77 0 |

|

E-Mail: tools.de@atlascopco.com |

|

www.atlascopco.com/de-de/itba |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 5843.