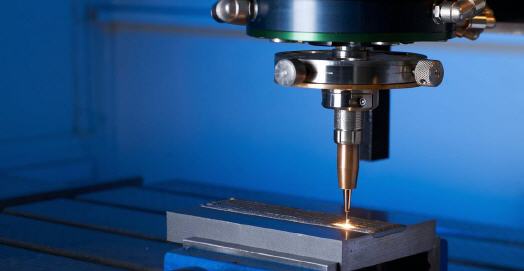

Erster 3D-Metalldrucker made by CHIRON

Sicherheitskonzept ermöglicht mannlosen Betrieb

Mit dem AM Cube entwickelt die CHIRON Group erstmals einen 3D-Drucker für die Fertigung größerer und komplexer Bauteile. Er eignet sich für die Beschichtung und Reparatur von Bauteilen sowie für die endkonturnahe Fertigung von Halbzeugen.

„Der Bereich Additive Manufacturing ist ein Start-up innerhalb unserer Unternehmensgruppe“, erklärt Axel Boi, Head of Additive Manufacturing bei der CHIRON Group. „Mit dem 3D-Metalldrucker made by CHIRON realisieren wir eine Anlage für die Fertigung größerer Bauteile mit langen Beschaffungszeiten und hohen Materialpreisen. Im Maschinenbau, in der Werkzeugherstellung, in der Energieerzeugung oder im Aerospace-Sektor kann diese Technologie erfolgreich eingesetzt werden. „Allesamt wichtige Zielbranchen der CHIRON Group“, ergänzt der Experte.

Intuitive Bedienung und Programmierung

Der neue AM Cube ist genauso wie ein CNC-Bearbeitungszentrum an ein klassisches, kartesisches Koordinatensystem angelehnt. Bedienung und Programmierung des neuen AM Cube sind intuitiv. Programmiert wird die Anlage entweder mit normiertem DIN-ISO-Code oder, bei komplexen Bauteilen, mit einem CAD-/CAM-Software-Tool. Die Steuerung lässt sich vollkommen durchgängig mit bewährten Siemens-Komponenten bewerkstelligen: von der Hardware über die HMI bis hin zur Programmierung des AM Cube.

Anders als bei anderen 3D-Metalldruckern kann beim AM Cube von CHIRON der Auftragskopf während des laufenden Fertigungsprozesses gewechselt werden. Durch diese Möglichkeit können mit dem AM Cube verschiedene Prozessanforderungen kombiniert werden: So lässt sich etwa mit einem Auftragskopf eine hohe Oberflächengüte, mit einem anderen ein hohes Auftragsvolumen erreichen. Durch den automatischen Kopfwechsel lassen sich diese Eigenschaften in einem Werkstück kombinieren.

Auch hier haben die Profis von CHIRON ihr umfassendes Prozess-Know-how und ihre jahrelange Erfahrung aus dem Einsatz von Werkzeugmaschinen in der Praxis einfließen lassen. Aufgrund der kleinen Stückzahlen, die mit diesem Verfahren gefertigt werden, ist eine hohe Flexibilität in jeder Branche ein entscheidender Faktor. Der AM Cube ist mit insgesamt drei Auftragsköpfen ausgestattet und ermöglicht zusätzlich den Wechsel des Auftragsmaterials. Draht und Pulver können innerhalb eines Fertigungsprozesses in unterschiedlichen Phasen der Produktion mit dem AM Cube aufgetragen werden.

Auftragsschweißen mit unterschiedlichen Rohmaterialien

Mit einer Anlage, die für beide gängigen Auftragsmaterialen- Draht und Pulver – konzipiert wurde, hat sich der Werkzeugmaschinenhersteller außerdem eine vollkommen neue Technologie patentieren lassen. Beide Verfahren haben ihre Berechtigung: Während das Beschichten mit Pulver als das am meisten verbreitete innerhalb der Industrie gilt, bietet das Laserauftragsschweißen mit Draht ein besseres Sicherheitshandling und überzeugt zudem durch weniger Verlustmaterial. Draht hat nicht zuletzt den Vorteil, dass jede Art des Auftragsmaterials für die Fertigung eingesetzt werden kann.

Die Anlage ist als Plattform ausgelegt und lässt sich mit relativ geringem Aufwand von 4-achsige auf 5-achsige Bearbeitung umrüsten. Ausgestattet mit modernster Sensorik erfüllt der AM Cube alle relevanten Sicherheitsanforderungen für einen Betrieb ohne Überwachung durch den Bediener. Werden besonders reaktive Materialien, wie etwa Titan, mit dem AM Cube bearbeitet, so kann die gesamte Anlage zur Verringerung der Oxidation mit Schutzgas geflutet werden und ermöglicht so ein mehrstündiges Fertigen unter Schutzgasatmosphäre.

Mehr Informationen zur CHIRON-WERKE GmbH & Co. KG:

|

CHIRON-WERKE GmbH & Co. KG |

|

Kreuzstraße 75 |

|

78532 Tuttlingen |

|

Tel. 074 61-940-0 |

|

Fax 0 74 61-940-8000 |

|

E-Mail: info@chiron.de |

|

www.chiron.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 5381.