Edelstahl dauerhaft beschriften

Die lichteinfangende Oberfläche

Pikosekunden-Lasersysteme von Coherent bieten eine schlüsselfertige Lösung für die dauerhafte, kontrastreiche Beschriftung von Edelstahl. Sie sind ideal geeignet für Anwendungen von der UDI-Kennzeichnung (Unique Device Identifier) von Medizinprodukten bis hin zu Haushaltsgeräten, ohne negative Auswirkungen auf die Oberflächenpassivierung.

Es besteht zunehmend die Notwendigkeit, Geräte und Produkte aus Edelstahl mit Kennzeichen, Hinweismarken oder Logos zu versehen, die mehrere strenge Kriterien erfüllen müssen, die den Einsatz alternativer, konventioneller Techniken wie Druck oder Gravur weitgehend ausschließen.

Ein großer Nachteil einiger Markierverfahren ist, dass die Kennzeichnung verblasst. Eine Gravur hingegen beeinträchtigt die Oberflächenpassivierung und erfordert eine chemische Wiederaufbereitung. Zudem hinterlässt das Gravieren eine Oberflächenstruktur, die Verunreinigungen leichter aufnimmt oder im Falle von Implantaten Irritationen hervorrufen kann. In nicht-medizinischen Einsatzbereichen können aufgedruckte Kennzeichnungen durch Versand, Handhabung oder Lagerung schwer lesbar werden oder auch gezielte Fälschung ermöglichen.

Es gibt mehrere etablierte Verfahren für die Laserbeschriftung und zahlreiche Industrien nutzen diese Techniken seit Jahrzehnten. Je nach Material werden Kohlendioxid- beziehungsweise CO2-Laser, diodengepumpte Festkörperlaser (DPSS genannt) oder Faserlaser eingesetzt. Die verschiedenen Laserbeschriftungstechniken bringen eine Veränderung innerhalb des Volumens des Materials, eine Oberflächenfarbänderung oder eine makroskopische Veränderung des Oberflächenreliefs mit sich, die leicht erkennbar ist.

Laser mit Pulsbreiten im Nanosekundenbereich können verwendet werden, um permanente Markierungen auf Edelstahl zu erzeugen. Diese kontrastreichen Markierungen bieten eine kostengünstige Lösung für medizinische Einmalprodukte und Konsumgüter, die keiner wiederholten Reinigung ausgesetzt sind. Es gibt jedoch bestimmte Einschränkungen, die den Einsatz von ns-Lasermarkierungen ausschließen. Dies gilt insbesondere für wiederverwendbare Medizinprodukte. Diese Einschränkungen ergeben sich aus inhärenten Faktoren des Markierprozess und der Passivierung, die korrosionsbeständige Oberflächen auf Edelstahlprodukten erzeugt.

Die Passivierung wird eingesetzt, da Stahl durch Oxidation leicht korrodiert. Die Verwendung von Edelstählen beseitigt dieses Problem, da die Oxidation der Oberflächenchromatome eine dünne, schützende Außenschicht aus Chromoxid hinterlässt. Diese Passivierung kann auf natürliche Weise erfolgen, aber die Dicke und Unversehrtheit der passivierten Schicht wird in der Regel durch eine chemische Behandlung mit einer Säuremischung verbessert.

Wichtig ist, dass die passivierte Oberfläche keine freiliegenden Eisenatome aufweist. In der Lasertechnologie ist eine Pulsbreite von zehn oder hundert Nanosekunden relativ lang. Darüber hinaus sind diese Laser auf eine maximale Pulswiederholrate von 100 kHz beschränkt, sodass die für einen schnellen Durchsatz erforderliche hohe Durchschnittsleistung in eine hohe Pulsenergie übergeht.

Infolgedessen ist die Wechselwirkung von Laser und Material in erster Linie photo-thermisch, wobei eine intensive Erwärmung zu einer lokalen Schmelzung führt und die Markierung durch eine chemische/strukturelle Umwandlung des Edelstahls entsteht. Diese Transformation beinhaltet die Diffusion des Chroms von der Oberflächenschicht weg, die Oxidation von Chrom- und Eisenatomen, die unterschiedliche Oxide beider Metalle erzeugen, die Entmischung der Legierungskomponenten und Veränderungen in der Phasen-/Kornstruktur des rückverfestigten Metalls.

Während diese Art von chemischer/kompositorischer Kennzeichnung für einige rostfreie Anwendungen geeignet ist, kann sie aus verschiedenen Gründen nicht für UDIs auf wiederverwendbaren Medizinprodukten eingesetzt werden. Ein Hauptgrund ist, dass sie die Passivierung der Stahloberfläche stark beeinträchtigt, wie das Auftreten von starker Korrosion nach einem einzigen Prüfzyklus bestätigt: 50 Grad Celsius, fünf Prozent Salzwasserspray, für 72 Stunden.Die Einsatzmöglichkeiten von ns-Faserlasern werden durch weitere Faktoren reduziert.

Insbesondere bei ästhetischen Anwendungen, wie dem Aufbringen von Markenlogos, ändert sich zum einen je nach Blickwinkel Farbe und Kontrast der Markierung, zum anderen ist das Erscheinungsbild sehr empfindlich gegenüber Prozessbedingungen, vermutlich aufgrund von Schwankungen in der Dicke der betroffenen Schicht und der Korngröße innerhalb der transformierten Schicht. Daher können konsistente Ergebnisse nur in einem sehr begrenzten Prozessfenster erzielt werden. Darüber hinaus kann die thermische Belastung durch die lokale Erwärmung dünne Teile wie Platten- und Rohrsubstrate verformen.

Innovatives Verfahren

Dank eines relativ neuen Laserverfahrens, dem so genannten ›Black Marking‹, gehören diese Einschränkungen der Vergangenheit an. Diese Technik basiert auf dem Einsatz von Lasern, die Pulsbreiten im Bereich von 10 bis 20 Pikosekunden (ps) liefern, das heißt, 10 000 Mal kürzere als die für ns-Faserlaser typischen Pulsbreiten. Obwohl die Pulsenergie 100 Mal geringer sein kann als bei ns-Lasern, kann die Pulsspitzenleistung (Pulsenergie/Impulsbreite) 100 Mal höher sein.

Die Kombination von hoher Spitzenleistung mit kurzer Pulsdauer führt zu einer sehr unterschiedlichen und subtileren Transformation der Metalloberfläche. Ebenso wichtig ist, dass der in diesen Pikosekundenlasern verwendete Pulsmechanismus − das so genannte Modelocking − Pulswiederholraten bis zu 1 MHz unterstützt. So kann der Laser die hohen Durchschnittsleistungen (10 Watt und mehr) liefern, die für einen kostengünstigen hohen Produktionsdurchsatz erforderlich sind, ohne jedoch die hohen Pulsenergien zu erzeugen, die für Nanosekundenlaser charakteristisch sind, und ohne die unerwünschten thermischen Effekte.

Wenn der Laserstrahl eines Pikosekundenlasers auf die Stahloberfläche trifft, erzeugt er eine kontrastreiche schwarze Markierung. Diese ähnelt zwar oberflächlich der Markierung eines ns-Lasers, ist aber ganz anderer Art. Die kurze Pulsdauer minimiert den thermischen Eintrag und begrenzt die Flüssigphase auf die äußeren Atomschichten. Das Ergebnis ist die Bildung einer nanoskaligen Oberflächenstruktur namens ›Laser Induced Periodic Surface Structure‹ (LIPSS), die als lichteinfangende Oberfläche dient. Damit einher geht eine minimierte Diffusion der Metallatome und eine begrenzte Entmischung sowie eine nur teilweise Oxidation der Oberflächenchrom- und Eisenatome.

Viele Vorteile

Das Black Marking von Edelstählen bietet eine einzigartige Kombination von Vorteilen, die die schnell wachsende Nachfrage nach diesem Verfahren bei wiederverwendbaren Medizinprodukten, Konsumgütern und anderen Produkten erklärt. Zum einen sind die Beschriftungen extrem dunkel und bieten einen sehr hohen Kontrast, der die Lesbarkeit für Mensch und Maschine optimiert. Ebenso wichtig ist, dass weder Farbe noch Kontrast durch Veränderungen der Betrachtungs- oder Beleuchtungswinkel beeinflusst werden, was die Lesbarkeit zusätzlich erhöht.

Für den Markt der wiederverwendbaren Medizinprodukte bietet das Black Marking zwei wichtige Vorteile: Erstens beeinträchtigt der Beschriftungsprozess eine zuvor passivierte Oberfläche nicht und zweitens führt eine vor der Passivierung durchgeführte Markierung nicht dazu, dass durch die nachfolgende Passivierung die Markierung in irgendeiner Weise verblasst. Diese Widerstandsfähigkeit und Flexibilität, die Markierung in verschiedenen Prozessschritten durchführen zu können, maximiert den Wert des Verfahrens und senkt die Kosten.

Ein weiterer wesentlicher Vorteil des ps-Laserbeschriftens ergibt sich aus den damit verbundenen minimalen thermischen Einflüssen. Das Verfahren ist damit besonders gut für den Einsatz bei thermisch empfindlichen und zerbrechlichen Teilen wie Drähten, Rohren, dünnen Blechen und kleinen Implantaten geeignet, da keine Gefahr einer Formänderung besteht.

Aus reinen Praktikabilitätsgesichtspunkten ist es wichtig zu wissen, dass die Prozessergebnisse im Gegensatz zu Verfahren mit ns-Lasern relativ unempfindlich gegenüber Veränderungen der Laserleistung, des Laserfokus et cetera sind. Dies führt zu einem großen Prozessfenster, was sowohl den Durchsatz als auch den Ertrag steigert.

Mit Ausnahme von Laser-Auftragsfertigern und Spezialmaschinenbauern benötigen die meisten Anwendungen heute aber viel mehr als den reinen Laser. Coherent wird diesem Bedarf durch unterschiedliche Integrationsebenen gerecht. Die beiden beliebtesten Lösungen sind Laser-Sub-Systeme wie der PowerLine Rapid NX, bestehend aus Strahlquelle, Strahlführungsoptik und Scankopf sowie komplette Stand-Alone-Systeme inklusive Roboterautomatisierung.

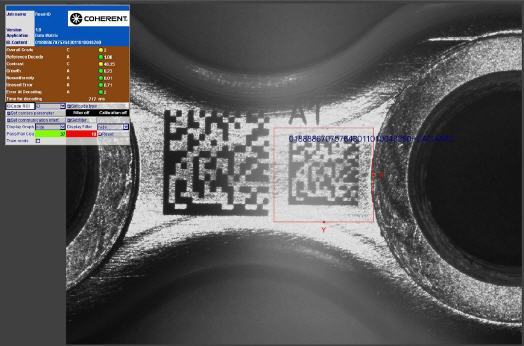

Sowohl Sub-Systeme als auch schlüsselfertige Systeme werden mit einem Pikosekundenlaser mit einer Pulsfolgefrequenz von bis zu 1 MHz geliefert, um eine schnelle Markierung zu ermöglichen. Sie verfügen alle über das VisualLaserMarker (VLM)-Softwarepaket. Die VLM-Software besteht aus einem grafischen Editor zur Generierung des Layouts und einer CAD-Erweiterung zum Import aller gängigen Dateitypen: DXF, BMP, JPG, PDF und AI. Spezielle Markierinhalte und umfangreiche Beschriftungsparameter für die Markierung sind leicht konfigurierbar.

Die schlüsselfertigen Systeme verfügen optional über eine Granit-Montageplattform für maximale Stabilität und Markierungsauflösung. Der Arbeitsbereich ist auf maximale Flexibilität ausgelegt, um unterschiedliche Bauteilgrößen und -geometrien aufnehmen zu können. Bis zu drei lineare Bewegungsachsen arbeiten servogesteuert und können mit einer optionalen Drehachse für Rohre und andere rotationssymmetrische Teile kombiniert werden. Kundenspezifische Teileaufnahmen und Spannvorrichtungen sind ebenfalls verfügbar. Darüber hinaus beinhalten die schlüsselfertigen Systeme ein optionales Bildverarbeitungssystem, das eine Vor- und/oder Nachkontrolle ermöglicht.

Download

Diesen Artikel finden Sie auch in Heft 2/2020 auf Seite 90. Zum besagten Heft führt ein Klick auf den nachfolgenden Button!

Mehr Informationen zu Coherent:

|

Coherent Shared Services B.V. |

|

Dieselstr. 5b |

|

64807 Dieburg |

|

Tel.: 06071 – 968 – 0 |

|

E-Mail: sales.germany@coherent.com |

|

www.coherent.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 5459.