In wenigen Schritten zum passenden Warenträger

Werkstücklogistik leicht gemacht

Warenträger in der industriellen Bauteilreinigung und Werkstücklogistik müssen immer höhere Ansprüche erfüllen. Die Vielfalt an bestehenden Lösungen stellt Anwender bei der Auswahl des passenden Warenträgers vor eine große Herausforderung. Ein Überblick über die am Markt verfügbaren Produkte sowie wichtige Handlungsempfehlungen für die optimale Warenträgerauswahl ist daher Gold wert.

Die heute aus industrieller Sicht notwendigen Sauberkeitswerte von Bauteilen können meist nur erreicht werden, wenn die Bauteile beim Reinigen „frei im Raum schweben“, so dass sie allseitig mit dem Reinigungsmedium umspült und unerwünschte Verunreinigungen von allen Oberflächen entfernt werden können. Da dies physikalisch kaum möglich ist, gilt es die Kontaktflächen zum Fixieren der Bauteile innerhalb des verwendeten Warenträgers so klein wie möglich zu gestalten.

In der Vergangenheit wurden dafür fast ausschließlich bauteilspezifische Warenträger aus Draht und Blech hergestellt, die beschichtet oder mit Kunststoffauflagen versehen wurden. Diese Lösungen bringen jedoch meist einen hohen Entwicklungsaufwand, lange Projektlaufzeiten, hohe Gesamtkosten und eine geringe Flexibilität mit sich. Deshalb setzen sich seit einigen Jahren standardisierte Warenträger immer mehr durch. Diese verwenden zur Bauteilfixierung meist Kunststoffstecksysteme, mit denen sieh unterschiedliche Bauteilgeometrien geschützt aufnehmen können.

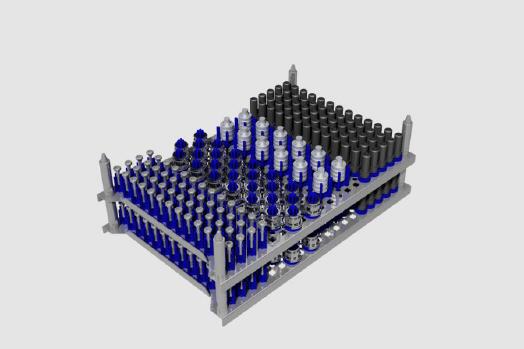

Die Baukastensysteme bieten eine riesige Auswahl unterschiedlicher Aufnahmekonturen. Sie sind schnell verfügbar, lassen sich kostengünstig umsetzen und mehrfach wiederverwenden. Anwender können Verschleißteile einfach austauschen und die Warenträger flexibel an sich verändernde Bauteile adaptieren.

Idealfall: Ein System für alle Prozesse

Für Anwender liegt die Herausforderung darin, aus der Vielzahl der am Markt erhältlichen Lösungen das für das jeweilige Bauteil sowie für die eigene Werkstücklogistik optimale Gesamtsystem zu ermitteln. Im Idealfall lässt sich das Warenträgersystem über die gesamte interne und externe Logistikkette einsetzen – von der Reinigung über Transport und Lagerung bis zur Kommissionierung und Montage. Zeit- und kostenintensives Umsetzen und Umpacken sollte möglichst entfallen.

Zur Bestimmung des optimalen Warenträgersystems sind mehrere Leitgedanken maßgebend: Welche Bauteilgrößen und -gewichte sollen in welcher Ladungsdichte transportiert, gelagert und gereinigt werden? Welcher Teiledurchsatz ist erforderlich? Wie viele Teile müssen in einer bestimmten Zeiteinheit bearbeitet werden? Welche Außenabmessungen der Warenträger und welche Chargengewichte müssen eingehalten werden? Welche Produktionsschritte sind unter Verwendung des Warenträgersystems zu durchlaufen? Ist eine Automatisierung oder ein Roboterhandling erforderlich? Welche Codierungen oder Kennzeichnungen sind für eine eindeutige Chargenidentifikation notwendig? Welche Reinheitsanforderungen werden an das Bauteil in den einzelnen Arbeitsgängen gestellt? Welche Reinigungs- und Trocknungsverfahren sowie welche Medien werden hierbei eingesetzt? Welche ergonomischen Anforderungen werden an den Warenträger gestellt? Werden bereits Warenträger eingesetzt, zu denen eine Kompatibilität hergestellt werden muss? Und nicht zuletzt: Welcher Budgetrahmen ist vorhanden?

Sind diese ersten Fragen beantwortet, ist auch eine bessere Eingrenzung des richtigen Warenträgersystems möglich, so dass die technische Sauberkeit sowie die optimale Werkstücklogistik unter Prozess- und Wirtschaftlichkeitsgesichtspunkten sichergestellt werden kann. Grundsätzlich sind am Markt drei unterschiedliche Warenträgersysteme aus Blech, Draht oder Kunststoff erhältlich.

TechTray: Leicht, flexibel, werkstückschonend

Das Warenträgersystem TechTray besteht vollkommen aus Kunststoff. Seine Temperaturbeständigkeit liegt bei etwa 80-120 Grad Celsius, je nach den individuellen Einsatzbedingungen. Es ist in Abmessungen bis zu 600 x 400 Millimeter erhältlich. Das Gewicht der Warenträger beträgt – je nach Größe – etwa 0,8 Kilogramm und ist damit deutlich geringer als bei vergleichbaren Metallwarenträgern. Dies bringt wichtige ergonomische Vorteile mit sich.

Mit gesteckten Längs- und Querteilern lassen sich bei diesem System sehr schnell und flexibel verschiedene Gefache bilden. Für einen optimalen Oberflächen- und Kratzerschutz ist keine kostenintensive Beschichtung oder Teflonummantelung notwendig. Darüber hinaus lässt sich TechTray einfach an kundenspezifische Abmessungen adaptieren. Es sind verschiedene Kunststoffarten mit unterschiedlichen Merkmalen verfügbar, so dass beispielsweise auch Einsätze im Elektronikbereich möglich sind. Zudem lassen sich partielle Ausfräsungen zur Aufnahme von unterschiedlichsten Geometrien realisieren, was einen sehr großen Vorteil im Vergleich zu den übrigen Systemen darstellt.

Die Werkstückträger aus Kunststoff bieten jedoch nicht nur Vorteile: Im Vergleich zu Edelstahl sind sie weniger beständig gegenüber extremen Temperaturen und Lösungsmitteln. Bei nicht sachgerechter Nutzung besteht zudem die Gefahr eines eventuellen Kunststoffabriebes, der zu einer erneuten Bauteilverschmutzung führen kann.

TechVarioSpin: Trotzt Hitze und Chemikalien

Mit dem System TechVarioSpin hat Kögel zudem Warenträger aus Edelstahlblech mit gestanzten oder gelaserten Konturen im Sortiment. Die Temperaturbeständigkeit der Bleche liegt bei über 200 Grad Celsius und die der Pins bei rund 100 Grad Celsius im Dauereinsatz. Bei den Abmessungen gibt es keine Einschränkungen. Das Gewicht des Warenträgers liegt etwa bei 1,1 Kilogramm bei Abmessungen von 425 x 276 Millimeter. TechVarioSpin ermöglicht eine sehr hohe Flexibilität hinsichtlich der Warenträgergröße und des entsprechenden Lochbildes.

Es sind sehr enge Toleranzbereiche möglich – das ist besonders vorteilhaft im Bereich der Automatisierung, beispielsweise bei der Roboterbeladung. Der Lochabstand zur Aufnahme von Kunststoffpins kann stufenlos an die Bauteilgeometrie und die notwendige Ladungsdichte angepasst werden. Zudem gibt es nahezu keinen Werkstoffabrieb des Warenträgers, der Edelstahl ist sehr beständig gegen hohe Temperaturen und alle Reinigungsmedien. Anwender profitieren vom Lotus-Effekt der elektrolytisch polierten Oberflächen. Die Verwendung von Kunststoff-Pins ermöglicht eine sortenreine Entsorgung.

Allerdings ist bei diesem System der Anteil der geschlossenen Warenträgerfläche im Vergleich zu Drahtwarenträgern oder dem TechTray-System meist größer. Eine Gefachebildung mittels Längs- und Querteilern ist nicht möglich. Die gerade Blechoberfläche kann zudem zu einer schöpfenden Wirkung des Warenträgers führen, die ihrerseits eventuell zu einer Ansammlung von Restfeuchte führen kann. Zur Vermeidung von Kratzern oder Schlagstellen ist ein zusätzlicher Oberflächenschutz, etwa in Form von Beschichtungen, Teflonhülsen, Kantenschutz-, Dreh- oder Steckpins erforderlich. Beschichtete Lösungen führen außerdem zu einer erschwerten Entsorgung und gegebenenfalls zur Unterwanderung beziehungsweise dem Ablösen von Beschichtungspartikeln.

Der Kögel Grundwerkstückträger: Optimale Reinigungswirkung

Der Kögel Grundwerkstückträger ist ein Warenträger aus Edelstahldraht. Er weist die gleiche Temperaturbeständigkeit wie der TechVarioSpin auf. Die maximalen Standard-Abmessungen liegen bei 634 x 437 Millimeter (Sondergrößen auf Anfrage). Das Warenträgergewicht beträgt circa 1,1 Kilogramm bei Abmessungen von 426 x 274 Millimeter. Bei diesem System kommt es zu nahezu keinem Werkstoffabrieb des Warenträgers. Die runde Drahtoberfläche ermöglicht eine optimale Durchspülbarkeit und das leichte Ablaufen des Reinigungsmediums. Das Material ist beständig gegen hohe Temperaturen und Reinigungsmedien. Eine Gefachebildung ist mit gesteckten Längs- und Querteilern aus Kunststoff problemlos möglich. Die elektrolytisch polierten Oberflächen erzielen einen Lotus-Effekt, und die Verwendung von Kunststoffpins ermöglicht eine sortenreine Entsorgung.

Zur Vermeidung von Kratzern oder Schlagstellen ist beim Kögel Grundwerkstückträger allerdings ein zusätzlicher Oberflächenschutz, beispielsweise in Form von Beschichtungen, Teflonhülsen, Kantenschutz-, Dreh- oder Steckpins erforderlich. Beschichtete Lösungen führen zu einer erschwerten Entsorgung und gegebenenfalls Unterwanderung beziehungsweise dem Ablösen von Beschichtungspartikeln.

Zur endgültigen Auswahl des geeigneten Warenträgers sollte bereits frühzeitig der avisierte Warenträgerproduzent mit einbezogen werden. Nur auf diese Art und Weise ist der Test aller 3 Systeme möglich und es kann eine unabhängige, variantenübergreifende Beratung und Freiprüfung entlang der gesamten Fertigungs- und Logistikprozesskette durchgeführt werden. Nur durch intensive Tests, eine kompetente Beratung sowie eine sehr enge Abstimmung zwischen Logistik, evtl. Automatisierungstechnik, Reinigungsanlagenherstellern, Chemielieferanten und Warenträgerproduzenten können teure und fehleranfällige Umsetzvorgänge vermieden werden, die geforderten Reinheitsergebnisse erzielt und die gesamte Prozesskette optimiert werden.

Mehr Informationen zur Kögel GmbH:

|

Kögel GmbH |

|

Hagenfeldstraße 4 |

|

75038 Oberderdingen |

|

Tel.: 07045 982-0 |

|

Fax: 07045 982-22 |

|

E-Mail: info@mk-koegel.de |

|

www.mk-koegel.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 5784.