Verbesserungen in der Glasproduktion

Staunenswertes SmartCleave-Verfahren

Ein multidisziplinäres Konsortium aus bayerischen Unternehmen und Hochschul-Wissenschaftlern hat sich zum Ziel gesetzt, die Qualität und Bandbreite der Fertigungsmöglichkeiten bei der Herstellung von Glas und Glasprodukten zu verbessern und deren Kosten zu senken.

Auch wenn Glas bereits seit Jahrtausenden hergestellt wird, so entstehen durch seinen immer vielfältigeren Einsatz in zahlreichen Produkten, vom Automobil bis zu Haushaltsgeräten, stetig neue Anforderungen an die Bruchfestigkeit und die Erzeugung komplexer Konturen und dreidimensionaler Freiformflächen. Dies wiederum ist nicht ohne massive technologische Verbesserungen der im Kern teilweise jahrhundertelang unverändert gebliebenen Prozesse zur Glasherstellung und zum Glasschneiden möglich.

Das Hauptaugenmerk dieses Konsortiums liegt in der Verbesserung der Glasschneidtechnologie. Die traditionelle mechanische Technik (z.B. Ritzen und Brechen) zum Schneiden von Glas ist insbesondere bei Touchscreen-Anwendungen aus mehreren Gründen nicht ausreichend. Erstens hinterlässt der mechanische Schnitt Eigenspannungen an den Glaskanten, die den Bruchwiderstand verringern; denn selbst wenn eine Kraft auf die Mitte einer Glasscheibe ausgeübt wird, beginnt jeder Bruch normalerweise von der Kante aus.

Zweitens erzeugt das mechanische Schneiden Mikrorisse, Randabplatzungen und Rückstände, die eine Nachbearbeitung (z.B. Schleifen oder Polieren) erforderlich machen. Diese zusätzlichen Schritte erhöhen die Produktionskosten und den Bedarf an Verbrauchsmaterialien (Wasser) und belasten zudem die Umwelt (insbesondere durch verunreinigtes Wasser). Schließlich kann das mechanische Glasschneiden nicht ohne weiteres zum Schneiden von gekrümmten Formen oder Glasteilen mit komplexen 3D-Formen eingesetzt werden. Doch gerade diese Anwendungen werden zunehmend nachgefragt, insbesondere für Displays und Touchpanels in Automobilen, Haushaltsgeräten, Maschinen und Elektronik.

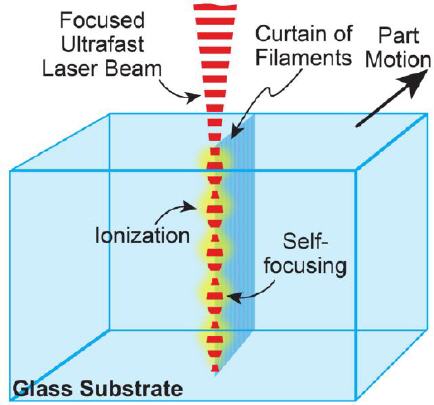

SmartCleave, die effektivste Form des Filamentschneidens, ist ein von Coherent entwickeltes, innovatives Glasschneidverfahren, das einen Ultrakurzpuls-Laser verwendet (Pulsdauern kleiner 15 Pikosekunden). Die sehr stark fokussierte Laserstrahlung, die diese Art von Strahlquelle bereitstellt, kann räumlich so präzise und begrenzt eingesetzt werden, dass das umgebende Glas nicht erwärmt und daher thermisch nicht geschädigt wird.

Das Ergebnis sind extrem glatte Kanten ohne Grate, mit weniger Rissen oder Ausbrüchen sowie minimaler Kantenspannung, wodurch sich sämtliche Nachbearbeitungsschritte erübrigen. Somit entfallen alle zusätzlichen Schleif-, Wasch- und Trocknungsschritte sowie der damit verbundene Energieverbrauch, Zeit- und Kostenaufwand sowie negative Umweltauswirkungen. SmartCleave erhöht den Durchsatz, verbessert die Qualität und senkt die Produktionskosten. Darüber hinaus ermöglicht SmartCleave das Hochgeschwindigkeitsschneiden von engen Radien ohne konische Schnittkanten und kann zum Schneiden von 3D-Formen verwendet werden.

Das Projekt OptiGLas (Optimierung der industriellen Glasherstellung und Glasveredelung für innovative Laserschneidverfahren) wurde 2015 von Flabeg initiiert, einem Unternehmen, das kontinuierlich daran arbeitet, durch den Einsatz modernster Technologien seine Produktqualität zu verbessern und die Herstellungskosten zu senken. Flabeg wollte das SmartCleave-Laserschneidverfahren anstelle des mechanischen Trennens erproben und dessen Nutzen weiter ausbauen. Das Konsortium definierte dafür mehrere spezifische Forschungsbereiche.

Zum einen wurde untersucht, wie die SmartCleave-Parameter für den Einsatz mit verschiedenen Materialien variiert werden müssen, in diesem speziellen Fall Kalk-Natron-Glas (in zwei verschiedenen Dicken), Alumosilikatglas, Borosilikatglas und Glaskeramik. Von besonderem Interesse war Borosilikatglas, da es in Fachkreisen als das am schwierigsten zu trennende Material gilt.

Ursprünglich wurde SmartCleave hauptsächlich für das Schneiden von Dünnglas für Touchscreen-Displays entwickelt. Flabeg und Coherent vereinbarten zum anderen, den Fokusbereich von SmartCleave zu erweitern, um dickeres Glas als bisher zu schneiden und die Robustheit des Prozesses zu erhöhen. Um dieses Ziel zu erreichen war die Entwicklung neuer optischer Konzepte erforderlich.

Ein weiteres Ziel war die Weiterentwicklung der Technologie zum Schneiden von dreidimensional geformten (nicht flachen) Teilen. Dies erfordert eine genaue Abstandsmessung während des Schneidens, um den Laserfokus genau an der richtigen Position zu halten. Und da es immer wieder leichte Abweichungen und Toleranzen zwischen den Teilen gibt, muss dies durch aktives Feedback erfolgen.

Flabeg erkannte, dass Expertise aus verschiedenen Fachbereichen erforderlich ist, um diese Ziele zu erreichen. So wandte sich das Unternehmen zunächst an Coherent, das mit Laserstrahlquelle und Strahlführung die grundlegende Technologie bereitstellte. Anschließend erklärte sich das Bayerische Staatsministerium für Wirtschaft, Landesentwicklung und Energie bereit, das Projekt finanziell zu unterstützen. Die Technische Hochschule Deggendorf war an der Entwicklung der Abstandssensoren und Steuerungsverfahren zur Verfolgung der Bauteiloberflächenkonturen beteiligt. Die Gruppe der Friedrich-Alexander-Universität steuerte die Diagnoseverfahren bei. So konnte mit Rasterelektronenmikroskop und Laser-Scanning-Mikroskop die Schnittkantenqualität und damit die Filamentform genauer als bisher bestimmt werden und die verbleibende Eigenspannung anhand von Spannungs-Optik und Schwingungsspektroskopie abgeschätzt werden.

Dr. Alexander Roth, Vice President and General Manager Industrial Laser Systems bei Coherent: "Eines der aufregendsten Ergebnisse bisher war die Entwicklung von Strahlführungsoptiken, die eine verbesserte Schnittqualität und -effizienz bieten, was dazu führt, dass um mehr als 50 Prozent dickeres Glas geschnitten werden kann als bisher möglich." Der Fokus liegt darauf, die Ergebnisse mit Borosilikatglas weiter zu verbessern. Angesichts des bisherigen Erfolgs rechnen Flabeg und die anderen Teammitglieder jedoch fest damit, dass sich der Einsatzbereich von SmartCleave durch die Weiterentwicklung der Technologie beständig erweitern wird.

Schematische Darstellung des SmartCleave-Prozesses

Mehr Informationen zu Coherent:

|

Coherent Shared Services B.V. |

|

Dieselstr. 5b |

|

64807 Dieburg |

|

Tel.: 06071 – 968 – 0 |

|

E-Mail: sales.germany@coherent.com |

|

www.coherent.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 5246.