Sechs Bearbeitungsschritte auf engstem Raum

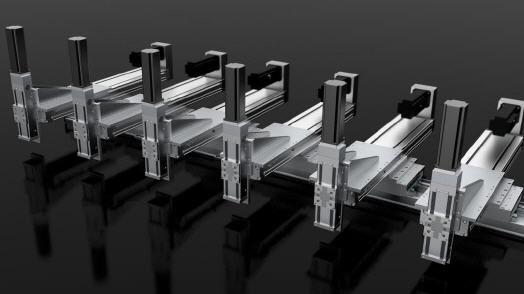

Kompaktes 18-Achs-Positioniersystem

Für die Herstellung von Sensoren müssen verschiedene Einzelteile schnell zugeführt und in insgesamt sechs Arbeitsschritten nacheinander präzise montiert werden. Dafür entwickelte die IEF-Werner GmbH ein 18-Achs-Positioniersystem, das die verschiedenen Bauteile dem Sensor zuführt. Durch das kundenseitig vorgegebene Maschinenlayout, stand nur wenig Bauraum zur Verfügung. Die Techniker setzen deshalb als Basis auf einen Direktantrieb (Linearantrieb mit Linearmotor). Damit lassen sich mehrere Schlitten platzsparend auf einer Achse verfahren.

Die Aufgabe war klar definiert: Für die Herstellung von Sensoren innerhalb einer Fertigungslinie müssen verschiedene Einzelteile schnell zugeführt und nacheinander präzise montiert werden, um sie als fertige Baugruppe in kurzer Taktzeit der weiteren Produktion wieder zuzuführen. Dazu werden verschiedene Bauteile je nach Bearbeitungsschritt einzeln zugeführt und in sechs Bearbeitungsschritten wie Pressen, Schrauben oder Kleben zu fertigen Baugruppen montiert. „Viel Platz stand uns nicht zur Verfügung – das geforderte Handlingsystem sollte in einer kundenseitig vorgegebenen Zelle untergebracht sein“, berichtet Andreas Hirt, Vertriebsmitarbeiter im Bereich Linearachsen bei IEF-Werner „Mit diesen Anforderungen kam der Kunde auf uns zu.“

Zuerst sahen die Techniker für jede Station ein eigenständiges X-Y-Z-Handling vor. „Das ursprüngliche Konzept sah sechs separate 3-Achssysteme auf Basis von Spindelantrieben vor“, sagt Andreas Hirt. Doch diese Lösung hätte speziell in der Materialflussrichtung (X-Achse) zu groß gebaut. Die Ingenieure kamen auf eine andere Idee: Mit einem Direktantrieb als X-Achse können auf einem einzelnen Achsgrundkörper die benötigten sechs Schlitten untergebracht werden. Dies macht das ganze System deutlich kompakter – genau ausreichend für die vorgegebene Zelle, ohne dass das System dabei an Präzision verliert.

Die IEF-Ingenieure entwickelten ein Positioniersystem mit insgesamt 18 Achsen. Für die X-Achse kommt nun eine Lineareinheit der Baureihe euroLINE zum Einsatz. Bei diesem einbaufertigen System ist der Antrieb mit einem eisenbehafteten Linearmotor und einem optischen Absolutwertmesssystem ausgestattet. Dadurch wird eine Referenzierung überflüssig. Die Wiederholgenauigkeit liegt bei ± fünf Mikrometer und die Geschwindigkeit bei bis zu fünf Metern in der Sekunde. Der Hub der Lineareinheit beträgt 2.457 Millimeter.

Für die Y- und die Z-Achsen verbauten die IEF-Techniker Spindelachsen der Baureihe profiLINE. „Die spindelgetriebenen Linearschienen mit Kugelumlaufeinheiten eignen sich hervorragend zum präzisen Handhaben von Kleinteilen“, erläutert Andreas Hirt. Da der Kunde mit einer Steuerung des Anbieters Siemens arbeitet, wurden die Spindelantriebe der Baureihe profiLINE mit Siemensmotoren ausgerüstet. Ebenfalls wurde die Anbindung des Linearmotors euroLINE an die vorgegebenen Steuerungskomponenten über entsprechende Anschlussleitungen sichergestellt.

Dies ist eine Besonderheit des Automatisierungsspezialisten: Sie vertreiben nicht nur Lösungen mit eigenen Motoren, sondern setzen auf Kundenwunsch auch Fremdgeräte ein. „Um mit dem System das kundenseitig geforderte Sicherheitslevel zu erreichen, wurde der Linearmotor zudem mit einem speziellen Absolutwertgeber ausgestattet, welcher den Betrieb für sicher begrenzte Geschwindigkeit erlaubt“, sagt Andreas Hirt.

Um eine maximale Flexibilität beim Achssystem zu erreichen und den vorhandenen Hub vollständig nutzen zu können, setzten die Entwickler keine Energieketten ein. „Wir hätten sie seitlich an den Stationen anbringen müssen. Das hätte die Bewegungsfreiheit eingeschränkt und unnötig Platz in Anspruch genommen“, sagt Andreas Hirt. Deswegen werden die Kabel zentral nach oben abgeführt.

Andreas Hirt zeigt auf die Zelle, in der das 18-Achs-Positioniersystem untergebracht ist. „Jede Station ist gleich aufgebaut, das wirkt sich positiv auf den Konstruktionsaufwand aus“, erläutert er. Die Bauteile werden je nach Bearbeitungsschritt einzeln den Stationen zugeführt und dort zu Baugruppen montiert. An der letzten Station wird ein Deckel aufgeklebt. Der Verfahrbereich pro Station beträgt 150 x 510 x 80 Millimeter, die Verfahrzeiten für die verschiedenen Bearbeitungsschritte liegen je nach Aufgabe bei vier bis acht Sekunden, und das Gewicht der zu bewegenden Masse an der Z-Achse liegt bei bis zu fünf Kilogramm. Über ein Kamerasystem wird die Qualität der einzelnen Schritte kontrolliert. „Mit dem 18-Achs-Positioniersystem haben wir sechs Handhabungsprozesse auf engstem Bauraum realisiert, welche schnell und präzise ausgeführt werden können“ beschreibt Andreas Hirt das Ergebnis.

Mehr Informationen zur IEF Werner GmbH:

|

IEF Werner GmbH |

|

Wendelhofstr. 6 |

|

78120 Furtwangen |

|

Tel: +49 (0) 7723 925-0 |

|

E-Mail: info@IEF-Werner.de |

|

www.ief-werner.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 5254.