Leifeld: Starke Leichtgewichte

Gegenlaufdrückwalzverfahren für Felgenringe

Weniger Gewicht bedeutet weniger CO2-Emissionen – das gilt sowohl für Pkw als auch für Lkw. Dabei liegt viel Einsparpotenzial in den Felgen. Mit den Drückwalzmaschinen der Leifeld Metal Spinning GmbH lassen sich spanlos gewichtsoptimierte Räder fertigen, ohne Verlust der Nutzlast.

„Mit unseren Maschinen und unserer Technologie können wir Stahl-Felgen für Pkw und Lkw so gestalten, dass sie deutlich leichter sind als herkömmliche Räder und trotzdem genauso belastbar“, verspricht Benedikt Nillies. Er ist technischer Direktor bei der Leifeld Metal Spinning GmbH in Ahlen im westfälischen Münsterland. Das Unternehmen entwickelt Werkzeugmaschinen für die spanlose Metallumformung, die weltweit in der Automobilindustrie, der Luft- und Raumfahrttechnik, der Energieindustrie sowie in unterschiedlichen Konsum- und Industriegüterbranchen eingesetzt werden.

„Einer unserer Kunden konnte mit unserer Technik Felgen mit einer Nutzlast von 580 Kilogramm fertigen, die knapp 900 Gramm leichter sind als mit anderen Herstellungsverfahren“, sagt er. Das rechnet sich insbesondere beim Kraftstoffverbrauch. Und je mehr Räder im Einsatz sind, desto besser das Ergebnis. Benedikt Nillies denkt dabei an eine Zugmaschine mit sechs Rädern plus Ersatzräder sowie die Räder des Aufliegers.

Warum setzen die Hersteller dann nicht gleich auf Felgen aus Aluminium? Denn lackiert, hochglanzpoliert, matt gebürstet und manchmal verchromt sind sie deutlich hübscher als ihre Stahlalternativen und bei den Pkw-Käufern sehr beliebt. Sie sind aber auch teurer – und anfälliger, zum Beispiel gegenüber Streusalz oder Stößen. Die Reparatur ist aufwändig, manchmal unmöglich. „Stahlfelgen sind wesentlich belastbarer, und mit dem geeigneten Fertigungsverfahren können sie im PKW-Bereich tatsächlich noch leichter sein“, beschreibt Nillies. Das ist im LKW-Bereich noch anders. Aber auch hier kann die Gewichtseinsparung attraktiv für Lkw-Hersteller und -Käufer sein, denen es weniger um Design als vielmehr um Wirtschaftlichkeit geht.

Werden Alufelgen häufig im Stück gegossen oder geschmiedet, bestehen Stahlfelgen in der Regel aus Felgenring und Radscheibe, auch Radschüssel genannt. Im PKW-Bereich lässt sich der Felgenring und im LKW-Bereich beide Teile mit dem Drückwalzverfahren fertigen. Die Kaltverfestigung verbessert die Gefügestruktur im Material und erhöht damit die Endfestigkeit. „Wir haben die Möglichkeit, den Materialquerschnitt an bestimmten Stellen zu reduzieren und flexibel an die Belastungsanforderungen der Räder anzupassen“, sagt Nillies.

Gewichtsoptimierte Felgenringe

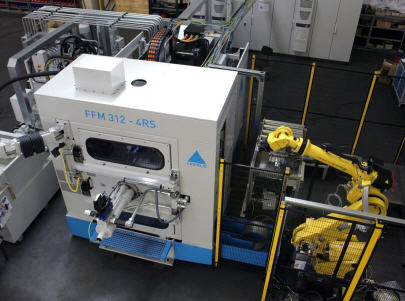

Das Unternehmen bietet zwei unterschiedliche Maschinen-Baureihen und Drückwalzenverfahren an – die FFM-Serie für das Gegenlaufdrückwalzen und die RSC + RC-Maschinen für das bi-konische Gleichlaufdrückwalzen. Den Unterschied machen hier die Vorschubrichtung der Walzen und die Fließrichtung des Materials. Beide formen Stahlräder ohne Schlauch in großer wie kleiner Stückzahl um.

Zylindrische Bauteile wie die Felgenringe können Hersteller auf der FFM-Maschine fertigen. Um exakte Ringbreiten zu erzielen, erfassen Messeinrichtungen Toleranzen in der Bandage, die über die Maschinensteuerung kompensiert wird – ohne zusätzlichen Beschnitt. „Ein geänderter Querschnitt des Ausgangsblechstreifens spart Gewicht“, erläutert Nillies. Wie das in der Praxis aussieht? Er zeigt auf die Anlage. Ein Förderband transportiert die geschnittene, zum Blechring gerundete und verschweißte Vorform zum Messgerät. Passt alles, nimmt ein Roboter das Bauteil auf und legt es in die Beladeeinrichtung der Maschine. Dort wird die Vorform automatisch auf einen Dorn geschoben und fixiert.

Der Hauptspindelantrieb versetzt die Vorrichtung in eine Drehbewegung. CNC-gesteuert formt die in entgegengesetzter Richtung laufende Walze den Werkstoff in axialer Richtung. Die Wanddicke der Vorform reduziert sich auf die gewünschte Stärke. Die endgültige Bauteillänge wir dabei permanent überwacht und im Bearbeitungsprogramm bei Erreichen der finalen Felgenringbreite gestoppt. Durch einen maschinenseitigen Abstreifer wird das fertige Teil dann vom Werkzeugdorn auf das Entladeprisma abgezogen. Am Ende nimmt ein Roboter das umgeformte Bauteil aus der Maschine.

Die automatische Schnellspanneinrichtung für Werkzeugdorn und Walzen minimiert die Rüstzeiten und erhöht somit die Wirtschaftlichkeit.

„Beim zylindrischen Gegenlaufdrückwalzen können wir universell einsetzbare Werkzeuge für unterschiedliche Radbreiten nutzen“, erläutert Nillies. „Die Vorform lässt sich einfach vermessen, es ist eine hohe Kaltverfestigung gegeben und kein Ablängen von Materialüberschuss erforderlich. Das macht diese Maschine bei unseren Kunden so beliebt.“

Gleichlaufdrückwalzen für PKW-Felgen

Beim bi-konischen Gleichlaufdrückwalzen lassen sich die Vorformen für Felgenringe nicht nur gewichtsoptimiert wie beim Gegenlaufdrückwalzen fertigen, sondern gewichtsoptimal. Möglich ist dies allerdings nur bei bi-konischen Bauteilen mit zylindrischem Innendurchmesser und axialem Spannbereich – wie z.B. dem Tiefbettbereich. Dafür bietet Leifeld die RSC + RC-Baureihen. Eine Beschickungseinrichtung oder ein Roboter nimmt das vorgeformte Bauteil auf und legt es in der Maschine ab. Dort wird es durch zwei Dorne form- und kraftschlüssig aufgenommen. Jeweils zwei gleichlaufende Walzen drücken das Material in Richtung des axialen Vorschubs in entgegengesetzter Richtung. Der noch nicht an der Umformung beteiligte Bereich wird dabei vor der Walze hergeschoben.

„Die Maschine sorgt so für eine symmetrische Kräfteverteilung und eine sehr hohe Rundläufigkeit des Bauteils“, beschreibt Nillies. Beim Gleichlaufdrückwalzen ist kein zusätzliches Kalibrierexpandieren und keine Strecklängenerfassung erforderlich. Es lassen sich zudem größere Vorform- und Blechtoleranzen einsetzen. Das überschüssige Material wird danach in einer weiteren Maschine abgedreht, so dass die gewünschte Materialdicke und die Länge exakt erzielt wird. Somit ist das Bauteil frei von Gewichtsunterschieden, die aus der Blechstärketoleranz des Vormaterials resultieren.

„Fertiger können mit unseren Maschinen die Räder so gestalten, wie sie von den Fahrzeugherstellern gefordert sind – leicht bei hoher Nutzlast“, verspricht Nillies. „Sie können damit dem steigenden Wettbewerbsdruck auch künftig sicher standhalten.“

Mehr Informationen zu Leifeld:

|

Leifeld Metal Spinning GmbH |

|

Feldstr. 2-20 |

|

59229 Ahlen |

|

Tel.: +49 (0) 23 82 96 60 70 |

|

Fax: +49 (0) 23 82 96 60 7 212 |

|

E-Mail: info@leifeldms.com |

|

www.leifeldms.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 7 - gesamt: 4603.