aps: Quantensprung im 3D-Druck

Start-up stellt zukunftsweisendes System vor

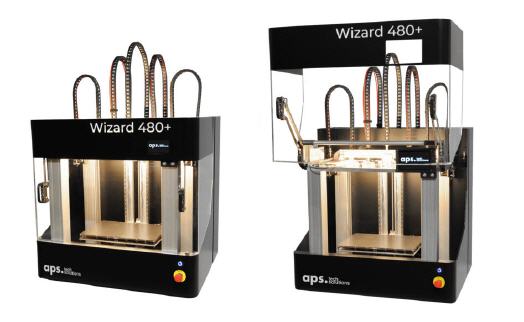

Das österreichische Start-up aps techsolutions stellt mit dem Wizard 480+ ein zukunftsweisendes System in der additiven Fertigung vor. Eine einzigartige Druckkopftechnologie mit automatisiertem Werkzeugwechsler ermöglicht den Einsatz von bis zu vier Materialvarianten gleichzeitig in einem einzigen Fertigungsprozess.

Die kreative Fertigung von Funktionsbauteilen, die unterschiedlichsten Anforderungen hinsichtlich Leitfähigkeit oder Belastbarkeit erfüllen und sofort einsatzfähig sind – das war mit den gängigen 3D-Druckern und dem auf dem Markt verfügbaren Material noch vor kurzem nicht möglich. So stand das Entwicklerteam von aps techsolutions im Jahr 2017 vor der Aufgabe, den gesamten Fertigungsprozess der additiven Extrusion von Endlosfasern neu zu definieren und im Detail aufzubauen.

Folglich stecken gleich mehrere Erfindungen auf einmal in der neuen Industriemaschine. Die erste Herausforderung für das Team war die aufwändige Entwicklung einer geeigneten Carbonfaser – die Fachwelt spricht von Endloscarbonfaser-Filament – deren Eigenschaften das Entstehen von komplexen und leistungsfähigen Funktionsbauteilen der neuen Generation erst ermöglichen sollte.

Variantenreiche Funktionsbauteile aus einem Guss

Das „Herz“ der neuen Technologie schlägt in der (zum Patent angemeldeten) CFF-Druckkopftechnologie des Systems, die mithilfe einer ebenfalls neu entwickelten Software Freiheiten bei der Konstruktion und der Fertigung von Bauteilen ermöglicht, die es bis dato nicht gab. Es gelingt nicht nur die additive Verarbeitung von Composite-Endlosfasern, sondern auch die additive Verarbeitung von Metalldrähten in einem Fertigungsvorgang. So ist es mit dem Wizard in einem einzigen Prozess möglich, Bauteile zu konstruieren und zu fertigen, die teils elektrisch leitfähig, dabei extrem belastbar, leicht und an bestimmten Stellen sogar elastisch sind. Das ist weltweit bislang einzigartig!

Für den Erfolg des hochambitionierten Projekts sind nicht nur die Expertise und der Erfindungsreichtum, sondern auch das starke Teambewusstsein der Ingenieure von aps techsolutions verantwortlich. Dass alle Mitglieder des Entwicklerteams kompromisslos am selben Strang ziehen, zeigt sich nicht zuletzt in der Tatsache, dass es auch für Statements geschlossen auftritt.

Als gutes Beispiel für die mit dem neuen System verbundene Vorteile erachtet das Entwicklerteam die Beschaffung einer Teilscheibe zur Herstellung eines Bauteils: „Da der ursprüngliche Hersteller der Teilscheibe nicht mehr am Markt aktiv war, hätte die Beauftragung eines Spezialunternehmens Kosten von circa 700 Euro und eine Lieferzeit von mindestens fünf Wochen bedeutet. So konstruierten die Ingenieure die Scheibe innerhalb einer Stunde und fertigten sie in drei Stunden mit Materialkosten von 5,00 Euro.“

Abseits solcher Standardprozeduren gilt: Je spezieller die Anforderungen an ein Bauteil, desto weniger 3D-Drucker können diese erfüllen. Manche Fertigungsprozesse sind derzeit ausschließlich mit dem Wizard möglich, andere erfahren durch ihn einen enormen Qualitätsschub. Im Auftrag von "Swiss Factory" verbesserte aps techsolutions etwa die Stabilität eines Drohnenarms, ohne die Konstruktion selbst zu verändern. Den entscheidenden Unterschied lieferte die Technologie der Vorarlberger. Darüber hinaus konnte bereits im Rahmen des Fertigungsprozesses Kupferdraht für elektronische Komponenten in den Drohnenarm integriert werden.

Schlüsseltechnologie für die Industrie

Die Fachwelt erachtet das additive Extrusionsverfahren mit Endlosfaser als zukünftige Schlüsseltechnologie, die am Anfang der breiten industriellen Anwendung steht. Dem Entwicklerteam zufolge erweitert der Wizard substantiell die konstruktiven Möglichkeiten im Leichtbau und der industriellen Herstellung von Composite-Bauteilen. Forschungseinrichtungen wie das deutsche Luft- und Raumfahrtzentrum (DLR) befassen sich derzeit damit, das Potential des neuen Verfahrens sichtbar und vor allem nutzbar zu machen. Das Entwicklerteam von aps techsolutions ist als Mitglied einer DLR-Arbeitsgruppe derzeit dabei, die Einsatzmöglichkeiten zu evaluieren – mit dem Ziel, konkrete und nützliche Anwendungen zu identifizieren und der Industrie zugänglich zu machen.

Was jetzt wie Zauberei anmutet, ist letztendlich das Ergebnis der jahrelangen Entwicklungsarbeit einer Gruppe von fünf Ingenieuren und Technikern, die gemeinsam über hundert Jahre Expertise in der Konstruktion und Entwicklung vorweisen können. „Das Ziel unserer Anstrengungen war, eine führende Position im industriellen High-End-Bereich additiver Extrusionsverfahren zu besetzen. Die große Nachfrage zeigt, dass uns dies gelungen ist, und darauf sind wir stolz“, so das Entwicklerteam.

Mehr Informationen zu aps:

|

APS - Automatisierte Produktions Systeme GmbH |

|

Gewerbestraße 6 |

|

A-6973 Höchst |

|

Tel.: +43 699 10021206 |

|

E-Mail: sales@aps-techsolutions.com |

|

www.aps-techsolutions.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 5200.