60 Jahre Laserhistorie

Vom ersten Blitz zu MicroStep-Produkten

Im Jahr 2020 beging der Laser seinen 60. Geburtstag. Viel hat sich getan seit dem ersten Strahl 1960. Der Einsatz der Lasertechnologie ist heute in der industriellen Fertigungslandschaft nicht mehr wegzudenken. Unterschiedlichste Materialien von nahezu 0 mm (Folien) bis 100 mm (Holz, Plexiglas, etc.) werden inzwischen mittels unterschiedlicher Laserverfahren (Bohren, Ritzen, Gravieren, Schneiden, Schweißen, Beschichten) bearbeitet. MicroStep hat in den vergangenen Jahren im Bereich Highend-Faserlaserschneidanlagen die Entwicklung entscheidend mitgeprägt und setzt heute Standards in Sachen Multifunktionalität und Materialhandling.

Eine der wichtigsten Erfindungen des 20. Jahrhunderts nahm am 16. Mai 1960 im kalifornischen Malibu ihren Anfang: als Theodore H. Maiman eine Blitzentladungslampe einschaltete, die sich um einen stabförmigen Rubin wickelte, erstrahlte erstmals ein Laser (Light Amplification by Stimulated Emission of Radiation = „Licht-Verstärkung durch stimulierte Emission von Strahlung“). Maiman setzte damit die theoretischen Vorarbeiten Albert Einsteins um und führte den in den 1950er Jahren entwickelten Maser („Microwave Amplification by Stimulated Emission of Radiation“) – der vor allem bei der Sende- und Empfangstechnik von Satellitenstationen Einsatz fand – in neue Sphären. Die Idee dahinter: aus dem Mikrowellenverstärker Maser mithilfe „optischen Pumpens“ einen Lichtverstärker zu entwickeln. Maiman war der erste, dem dies gelang. Heute gilt er als „Vater des Lasers“.

60 Jahre später sind Laser in zahlreichen Bereich des alltäglichen Lebens im Einsatz: an der Supermarktkasse, bei Videospielkonsolen, bei Präsentationen als „Laser-Pointer“. Etliche Branchen vertrauen auf die noch lange nicht ausgeschöpften Möglichkeiten der Technologie: Medizin, Messtechnik, Kommunikation oder Unterhaltungselektronik. Auch im Bereich der industriellen Fertigung nehmen Laserschneidanlagen seit ihrer Marktreife in den 80er Jahren eine zunehmende und mittlerweile herausragende Stellung ein.

Zahlreiche Möglichkeiten mit Faserlasersystemen

Auch MicroStep verfügt über ein breites Produktportfolio, um verschiedene Anforderungen unterschiedlicher Kundenkreise an die Lasertechnologie zu erfüllen. Anfangs fokussierte sich MicroStep auf die Entwicklung von Plasma- und Autogenschneidanlagen und nahm innerhalb dieser Schneidverfahren schnell eine Vorreiterstellung in Sachen Präzision, Prozesssicherheit und Geschwindigkeit ein. Mit der Gründung einer eigenen Forschungsabteilung 2007 stellte man die Weichen für die heutige bedeutende Stellung auf dem Sektor der Laserschneidanlagenhersteller. Unter anderem entwickelte das Department einen eigenen CO₂-Laser. Seit einigen Jahren konzentriert sich MicroStep auf das Geschäft mit Faserlaserlösungen und hat hier schnell außerordentliche Fortschritte erzielt und Alleinstellungsmerkmale entwickelt, von denen Kunden auf der ganzen Welt profitieren.

Die einfache Strahlführung mithilfe einer flexiblen Faser bei Faserlasersystemen ermöglicht nicht nur den Bau großer Maschinen mit außerordentlichen Abmessungen bei gleichbleibenden Strahlverhältnissen über den gesamten Arbeitsbereich, sondern auch eine einfachere Integration zusätzlicher Technologien wie Bohren, Gewindeschneiden, Markieren und nachträgliches Anfasen bereits geschnittener Bauteile (ABP) sowie Zubehör für das Schneiden von Rohren und Profilen.

„Aus den ersten Ideen Albert Einsteins haben sich seit dem Laser-Startschuss vor 60 Jahren außerordentliche Technologien entwickelt, die heute alltäglich sind. Auch wenn unsere Laser-Geschichte bei MicroStep noch vergleichsweise jung ist, so haben wir dank unserem Forschergeist seit Jahren erfolgreich Systeme im Einsatz und können Kunden passgenaue und einzigartige Produkte zum prozesssicheren Laserschneiden anbieten“, sagt Dipl.-Ing. Matthias Korn, Applikationsingenieur Lasertechnik bei der MicroStep Europa GmbH.

MicroStep setzt bei seiner Faserlaser-Produktlinie auf ein modulares System: Dies ermöglicht eine kundenspezifische Konfiguration der Anlagen, die von einfachen Maschinen bis hin zu komplexen Schneidzentren mit unterschiedlichen Bearbeitungsgrößen sowie Lösungen zur Automation des Materialhandlings reichen. Ziel ist es, Anlagen zu liefern, die die spezifischen Produktionsanforderungen der Anwender erfüllen. Ausgestattet mit hochmodernen Laserquellen und Schneidköpfen, effizienten Rauchgasabsauganlagen und Sicherheitskabinen zum Schutz vor Laserstrahlung, werden diese Maschinen als schlüsselfertige Lösungen mit einer Vielzahl von Funktionen geliefert.

Vom MSF Compact zum MSF Max – von manueller Zuführung bis hin zur effizienten Automation

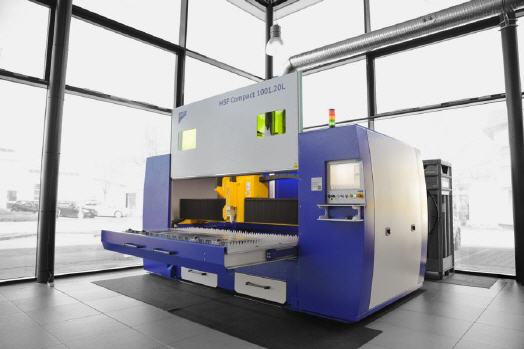

Die kompakte Basisversion – MSF Compact – ist eine Plug-and-Play-Lösung mit herausziehbarem Tisch auch für kleinere Betriebe, die schnell und einfach in Betrieb genommen werden kann. Die Maschine ist eine ideale Lösung für präzises und zuverlässiges 2D-Schneiden von Teilen mit feinen Konturen und Ausschnitten auf engem Raum.

Die Standardversion – MicroSteps hochpräziser Laser-Allrounder MSF – kann in verschiedenen Größen von 3 x 1,5 m bis 15 x 3 m mit verschiedensten Bearbeitungsoptionen geliefert werden. Der Laser-Allrounder ist mit einem automatischen Wechseltischtischsystem ausgestattet, das gleichzeitiges Schneiden sowie Be- und Entladen ermöglicht. Die Entsorgung der Restteile wird durch ein Fördersystem und einen im Schneidtisch integrierten Behälter erleichtert. Für die komplette Automation des Systems können noch Technologien wie MSLoad, MSTower und MSSort in die Laserschneidanlage integriert werden. Dabei handelt es sich um Lösungen zur Be- und Entladung sowie Lagerung von Blechen bzw. Sortierung geschnittener Teile.

Anlagen der MSF Baureihe können mit 2D-Laserschneidköpfen zum geraden Schneiden oder Laserrotatoren zum Fasenschneiden mit einem maximalen Fasenwinkel von 45° ausgerüstet werden. MicroStep hat dabei mit ACTG eine branchenführende Technologie entwickelt: die patentierte Kalibrierstation gleicht automatisch etwaige Fehlstellungen des Systems aus und justiert den Rotator oder zusätzliche Werkzeuge (Scanner, Messung Bohrwerkzeuge) neu.

Optional können Anlagen des Typs MSF mit Zonen zum Schneiden von Rundrohren und Hohlprofilen unterschiedlicher Querschnitte ergänzt werden – auch als Kombination aus Blech- und Rohrschneidanlage. Es gibt Möglichkeiten zur manuellen Zuführung oder automatisierte Materialhandlingsysteme. Die Rohrschneidfunktion in Kombination mit einer Blechbearbeitungsanlage wird ebenso angeboten wie eine eigenständige Rohrschneidmaschine des Typs MSF Pipe.

Um den Bedarf an der Bearbeitung außerordentlich großformatiger Bleche zu decken, entwickelte MicroStep – vorrangig für den Schiffbau – die Serie MSF Max, die bis zu einer Gesamttischgröße von 50 x 6 m geliefert werden kann. Diese leistungsstarke Maschine verfügt über einen festen Schneidtisch und eine fahrende Sicherheitskabine. Das Schneiden von Teilen bis zu einer Länge von 20 m ist innerhalb der Schneidkabine möglich. Diese Maschine kann mit bis zu zwei Laserrotatoren zum Parallelschneidbetrieb, aber auch mit einer Bohrwerkzeugstation mit Werkzeugwechsler ausgestattet werden.

Mehr Informationen zu Microstep:

|

MicroStep Europa GmbH |

|

Messerschmittstraße 10 |

|

86825 Bad Wörishofen |

|

Tel.: +49 8247 96294-00 |

|

Fax: +49 8247 96294-09 |

|

E-Mail: info@microstep.com |

|

www.microstep.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 5084.