Verschleißteile mit Diamant verstärken

Standzeit erhöhen und Fertigungskosten senken

Werkstückführungen und Verschleißteilkomponenten spielen bei Schleifprozessen eine entscheidende Rolle für Qualität, Produktivität und Wirtschaftlichkeit. Norton Winter bietet für die dem Verschleiß ausgesetzten Bereiche mit polykristallinem Diamant ein optimiertes Programm-Portfolio seiner sogenannten ›Diamond Wear Parts‹.

Wenn es um die Produktivität und die Stabilität von industriellen Schleifprozessen geht, müssen nicht nur Schleifwerkzeuge Höchstleistungen bringen. Auch Verschleißteilkomponenten, die die Werkstücke stützen, halten oder fixieren, sind großer Reibung ausgesetzt. Überhitzung und die damit zusammenhängende Verschleißanfälligkeit sind limitierende Faktoren in Sachen Bearbeitungsgeschwindigkeit, Anpressdruck und Standzeit.

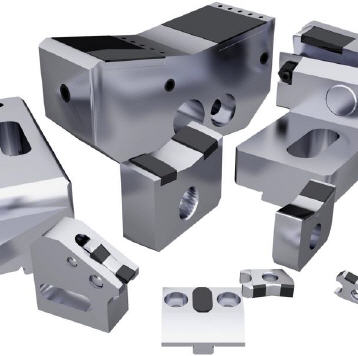

In den belasteten Zonen bestehen die Werkstückführungen in der Regel aus Hartmetall, um der hohen Beanspruchung zu widerstehen. Norton Winter hat daher sein Produktprogramm optimiert und diese Hartmetallverschleißteile an den strapazierten Bereichen zusätzlich mit bis zu 1,5 mm starken PKD-Segmenten verstärkt.

Mathias Germar, Technical Consultant PCD & PCBN/Wear Parts bei Saint-Gobain Abrasives: »Diese optimierte Generation von Werkstückführungen eliminiert dank der dickeren PKD-Beschichtung die primären Verschleißparameter spürbar. Diese Kombination von Fertigungstechnik und Dicke trägt zur Langlebigkeit und Widerstandsfähigkeit der Produkte bei. Durch die physikalischen Materialeigenschaften von Diamant sind die PKD-Segmente extrem hart, haben einen Reibungskoeffizienten, der lediglich ein Viertel bis halb so hoch ist wie der von Hartmetall und sind enorm verschleißresistent. Damit sorgen Norton Winter-Werkzeuge aus der Diamond Wear Parts-Serie für einen verbesserten und stabileren Schleifprozess und halten deutlich länger. So maximieren unsere PKD-bestückten Werkzeugsets und Werkstückführungen den Output und reduzieren den Aufwand durch Nacharbeit.«

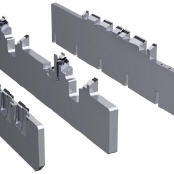

Norton Winter-Diamond Wear Parts gibt es als Zentrierspitzen für das Rundschleifen, Messpunkte und -finger sowie spitzenlose Werkstückauflagelineale für das Einstechschleifen, als Lünettenschuhe und -systeme sowie als Auflageschienen etwa zum Spitzenlosschleifen. Zentrierspitzen werden in der Massenproduktion hauptsächlich in Dreh- und Schleifzentren, etwa im Reitstock zum Unterstützen beziehungsweise Fixieren von langen, schlanken zylindrischen Werkstücken, verwendet. Dabei sind sie hoher Reibung und entsprechendem Verschleiß ausgesetzt. Um die Standzeiten des Systems zu erhöhen, kommen standardmäßig verschleißhemmende Hartmetalleinsätze – auch in Kombination mit Kühlschmierstoffen – zum Einsatz.

Mehr Standzeit

Norton Winter-Zentrierspitzen sind mit einer Hartmetallspitze im Eingriffsbereich ausgerüstet und dort zusätzlich mit PKD verstärkt. Mathias Germar: »Im Gegensatz zu herkömmlichen Zentriersystemen mit HM-Spitze wird dadurch unter anderem die Standzeit, die Produktivität und die Produktqualität erhöht. Außerdem minimieren sich die Fertigungskosten.«

PKD-Lineale sind typisch bei Spitzenlos-Einstechschleifanwendungen zur Herstellung von Nocken- und Kurbelwellen, Getriebeachsen sowie kleineren Bauteilen. Norton Winter-Auflageschienen stellen die perfekte Lösung dar, wenn die Werkstücke eine ähnliche Form, aber unterschiedliche Kontaktdurchmesser haben.

Beim spitzenlosen Einstechschleifen befindet sich das Werkstück in der Schleifzone zwischen Schleif- und Regelscheibe und wird dabei von einer Auflageschiene unterstützt. Die Schleifscheibe wird dann dem Werkstück zugeführt. Unabhängig davon, ob das Werkstück mehrere Durchmesser oder Profilanforderungen hat, kann es in diesem Prozess in einem einzigen Einstechvorgang geschliffen werden. Zusätzlich können bei ausreichender Größe der Schleifzone sogar mehrere Werkstücke gleichzeitig bearbeitet werden.

Mit einem PKD-Lineal ist es möglich, eine Aufspannung in derselben Maschine für mehrere Werkstücke zu verwenden. Dies bietet in der Folge eine erhebliche Zeitersparnis, was zu einer höheren Produktivität und weniger Ausschussteilen führt. Herkömmliche Hartmetalllineale würden aufgrund der verschiedenen großen Verschleißraten der Hartmetallbeläge nicht effektiv mit unterschiedlich großen Werkstücken funktionieren. Beim Schleifen kurzer Werkstücke tritt Verschleiß der Hartmetallbeläge im Kontaktbereich auf, was zu einer Unebenheit auf dem Lineal führt und damit zu einem erhöhten Maß an Nacharbeit und Ausschuss. PKD-bestückte Lineale verhalten sich deutlich homogener, was sie zur idealen Lösung für Anwendungsfälle mit verschiedenen Werkstücken macht.

Mathias Germar: »Die Rundheit der Werkstücke ist eine entscheidende Voraussetzung, um ein qualitativ hochwertiges Produkt zu gewährleisten. Um diese beim spitzenlosen Schleifen zu erreichen, ist es wichtig, den richtigen Gamma-Winkel einzuhalten. Einen konstanten Gamma-Winkel zu erreichen, ist eine enorme Herausforderung, da es drei Kontaktpunkte gibt: die Schleifscheibe, die Regelscheibe und die Auflageschiene. Mit PKD-Linealen in der Maschine wird sichergestellt, dass mindestens einer dieser Kontaktpunkte stets gleich ist. So ist es viel einfacher, den Gamma-Winkel konstant zu halten und die Rundheit zu gewährleisten. Der geringe Verschleiß der PKD-Lineale sorgt für einen stabilen Prozess mit weniger Ausfallzeiten und weniger Justierungen. Über die gesamte Produktstandzeit bieten PKD-Lineale durch die deutlich längere Werkzeugstandzeit erhebliche Kosteneinsparungen gegenüber Hartmetall-Auflagen.«

Hohe Vielseitigkeit

Im Gegensatz zu herkömmlichen hartmetallbestückten Lünettenschuhen, die für jeden Werkstückdurchmesser einen eigenen Schuh erfordern, können PKD-Lünettenschuhsysteme dank des deutlich geringeren Verschleiß einen großen Durchmesserbereich abdecken. Die Vielseitigkeit dieser Systeme bietet Einsparungen sowohl bei der Einrichtzeit als auch bei den Werkzeugen.

Mathias Germar: »PKD ermöglicht höhere Drehzahlen am Werkstück und höhere Kräfte auf den Lünettenschuh. Dies führt zu einer gesteigerten Produktivität beim Schleifen von Achsen, Lagerkomponenten, Nocken- und Kurbelwellen, da die Umrüst- und Einrichtzeiten reduziert werden. Unterm Strich haben Norton Winter-Verschleißteile im Vergleich zu Hartmetall und anderen Werkzeugmaterialien dank des extrem geringen Verschleißes von PKD niedrigere Werkzeugkosten pro Stück. Zusätzlich minimieren sich die Ausfallzeiten durch weniger Werkzeugwechsel und Korrekturen. Die konstruktiven Vorteile gegenüber herkömmlichen Verschleißteilen sind daher der Schlüssel zu besserer Bauteilqualität, kürzeren Zykluszeiten und mehr Durchsatz.«

Download:

Diesen Artikel finden Sie auch in Ausgabe 4/2021 auf Seite 48. Zum besagten Heft führt ein Klick auf den nachfolgenden Button!

Mehr Informationen zur Saint-Gobain GmbH:

|

Saint-Gobain Abrasives GmbH |

|

Dr.-Georg-Schäfer-Str. 1 |

|

97447 Gerolzhofen |

|

Tel.: +49 (0) 9382 602 -215 |

|

Fax: +49 (0) 9382 602 -195 |

|

E-Mail: manfred.mantel@saint-gobain.com |

|

www.saint-gobain.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 5229.