Hochfest durch Hierarchie

Verfahren für den Bau ultraleichter Materialien

Möglichst leicht und zugleich möglichst stabil. Das sind die Anforderungen an moderne Leichtbaustoffe, wie sie im Flugzeugbau und in der Automobilindustrie zum Einsatz kommen. Ein Forschungsteam des Helmholtz-Zentrums Geesthacht (HZG) und der Technischen Universität Hamburg (TUHH) hat nun ein neues Bauprinzip für künftige Ultraleicht-Materialien entwickelt: Nanometerkleine Metallstreben, die auf separaten Hierarchieebenen ineinander geschachtelte Netzwerke bilden, sorgen für eine erstaunliche Festigkeit.

Als er 1889 in Paris eingeweiht wurde, galt der Eiffelturm als technisches Wunderwerk: Eine raffinierte, filigrane Konstruktion aus großen und kleinen Eisenstreben verlieh ihm eine enorme Stabilität und ließ ihn damals zum mit Abstand höchsten Bauwerk der Welt werden. Fachleute bezeichnen dieses Bauprinzip aus großen Streben, die durch kleinere stabilisiert werden, als „hierarchisch“. Seit einigen Jahren versucht die Materialforschung, dieses Konzept auf das Gefüge, also den inneren Aufbau von Materialien, zu übertragen – etwa mit 3D-Druckern, die Fachwerke im Mikrometer-Maßstab herstellen können.

Doch die Hoffnung, dadurch eine neue Generation von hochstabilen Leichtbauwerkstoffen zu realisieren, hat sich bislang nicht erfüllt. Einer der Gründe: „Ein 3D-Drucker kann maximal circa zehntausend Streben drucken und braucht dafür Stunden“, sagt Prof. Jörg Weißmüller vom Institut für Werkstoffmechanik am HZG, Co-Autor der aktuellen Publikation. „Das ist für praktische Anwendungen nicht sehr brauchbar.“

Säurebad für Silber

Trotzdem verfolgt sein Team ein noch ambitionierteres Ziel. Das Kalkül: Ließen sich Streben mit einem Durchmesser im Nanometerbereich fertigen, könnten sie die Basis für eine neue Art von Werkstoffen bilden – Materialien, die extrem leicht und zugleich hochfest sind. Allerdings müssten solche Stoffe Billionen solcher Streben enthalten – viel zu viel, selbst für die besten Drucker. „Deshalb müssen wir die Natur dazu bringen, in einem Akt der Selbstorganisation solche Materialien für uns herzustellen“, erläutert Weißmüllers Kollegin Dr. Shan Shi, Erstautorin der Studie.

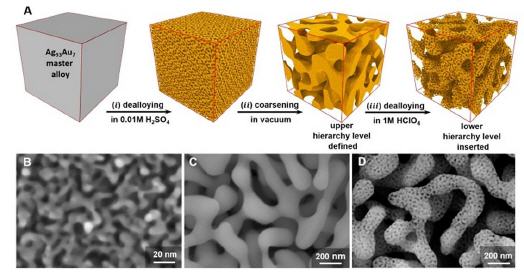

Als Ausgangspunkt verwendete das Team eine Legierung aus 93 Prozent Silber und 7 Prozent Gold. Diese Legierung wurde in verdünnte Schwefelsäure eingetaucht, wodurch etwa die Hälfte des Silbers herausgelöst wurde. Dabei ordnete sich das verbleibende Metall so um, dass ein feines Netzwerk aus Streben entstand. Danach folgte eine Wärmebehandlung bei einigen hundert Grad. „Dadurch vergröberte sich das Netzwerk auf eine Strebengröße von durchschnittlich 150 Nanometern, wobei das ursprüngliche Bauprinzip erhalten blieb“, erläutert Shi.

Im letzten Schritt kam erneut Säure ins Spiel: Sie wusch das restliche Silber aus den Goldstreben heraus und hinterließ dort Poren von einer Durchschnittsgröße von 15 Nanometern. Das Resultat: ein hierarchisch aufgebautes Material mit zwei höchst unterschiedlichen Strebengrößen, ähnlich wie beim Pariser Eiffelturm. Aufgrund der Strebenstruktur besteht der neue Stoff zu 80 bis 90 Prozent aus Luft, seine Dichte beträgt also nur 10 bis 20 Prozent des massiven Metalls.

Erstaunlich leicht, erstaunlich fest

Anschließend testete die Arbeitsgruppe die mechanischen Eigenschaften der millimetergroßen Proben. „Dafür, dass das Material eine so niedrige Dichte besitzt, zeigt es außergewöhnlich hohe Werte für wichtige mechanische Kenngrößen wie Festigkeit und Elastizitätsmodul“, freut sich Jörg Weißmüller. „Wir haben viel Masse herausgenommen und es blieb nur noch sehr wenig übrig, doch das Material ist viel fester als das, was bis jetzt Stand der Technik war.“ Damit sei das erste Mal nachgewiesen, dass ein hierarchisches Gefüge nicht nur für makroskopische Tragwerke wie den Eiffelturm vorteilhaft sein kann, sondern auch für leichte Netzwerkmaterialien.

Für Anwendungen insbesondere im Leichtbau ist das neue Material allerdings nicht gedacht – dafür ist Gold schlicht zu teuer, zu schwer und auch zu weich. Allerdings ist denkbar, das neue HZG-Verfahren auf andere, praxistauglichere Metalle zu übertragen, etwa auf Aluminium, Magnesium oder Titan. Eine weitere Herausforderung: Im Labor lassen sich bislang nur kleine, millimetergroße Materialproben herstellen. „Aber es scheint durchaus machbar, mit dem Verfahren auch Drähte oder sogar ganze Bleche herzustellen“, hofft Weißmüller. „In der Form wäre das neue Material dann interessant für die Anwendung, zum Beispiel in neuen Konzepten für leichte und damit energiesparende Fahrzeuge.“

Mehr Informationen zum Helmholtz-Zentrum hereon:

|

Helmholtz-Zentrum hereon GmbH |

|

Max-Planck-Straße 1 |

|

21502 Geesthacht |

|

Tel.: +49 (0)41 52 87-0 |

|

Fax: +49 (0)41 52 87-1403 |

|

www.hereon.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 6 - gesamt: 4983.