Lasermesstechnik für die Präzisionsbearbeitung

Mehr Effizienz beim Schleifen

Die Endbearbeitung auf Schleifmaschinen fordert oft anspruchsvolle Toleranzen sowie beste Oberflächengüten. Daher ist gerade bei kleinen Losgrössen der Wunsch nach einer Prozessbeurteilung auf der Maschine verständlich, da das Messen auf externen Messmaschinen die Durchlaufzeit der Teilebearbeitung verlängert. Studer hat dazu Passendes im Portfolio.

Dem Fertigungstechniker stehen zur Prozessbeurteilung diverse Möglichkeiten von Messfunktionen zur Verfügung, die auf verschiedenen Prinzipien der Produktionsmesstechnik basieren. Die Messung von Prozesskräften – wie etwa Schleifkräfte oder vergleichende Schleifspindelströme – geben beispielsweise ein Indiz für das Erreichen von Standzeiten von Werkzeugen. Zusätzlich können Werkzeugkosten reduziert werden, da ein zu häufiges Abrichten verhindert wird.

Körperschallsensorik unterstützt die sogenannte Anfunkerkennung im Schleifprozess zur Reduktion der Schleifzeit oder überwacht den profilgerechten Abrichtprozess mit seinen Hüllkurven-Funktionen. Taktile Messsysteme wie Mess-Steuerungssysteme für Durchmesser oder Werkstücklängen, pneumatische Systeme oder Mikrosensoren für Längenausdehnungen von Spindelsystemen unterstützen die Prozesssicherheit.

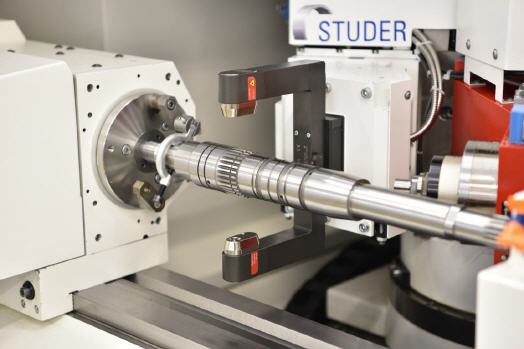

Studer kann auf eine mehr als zehnjährige Erfahrung beim Einsatz von maschinenintegrierter Lasermesstechnik zurückgreifen. Die in anderen Branchen zur Werkzeugüberwachung eingesetzten Systeme wurden Studer-spezifisch weiterentwickelt: Die nötige Messvorrichtung wird mechanisch montiert, ähnlich wie bei Messtastern an den B-Achsen.

Hohe Flexibilität

Die Grösse dieser Messvorrichtung kann dem Werkstückdurchmesser angepasst werden. Die vorhandenen Luftdüsen zum Abblasen des Werkstücks während der Messung und die neuentwickelten Schmutzblenden schützen die Laseroptik effizient vor dem Kühlschmierstoff in der Maschine. Gegenüber den Vorgängermodellen setzt der Hersteller der Lasereinheit eine weiterentwickelte, genauere Laseroptik ein. Der markanteste Punkt ist jedoch die Möglichkeit, dass bei drehendem Werkstück viele Tausend Messpunkte zur Auswertung generiert werden. Dadurch wird die Messzeit wesentlich verkürzt.

Diese Merkmale konnten in die Messzyklen der Steuerung integriert werden. Somit wird dem Anwender eine geeignete Methode zum berührungslosen Messen zur Bearbeitung von Präzisionswerkstücken zur Verfügung gestellt. Erwähnenswert ist, dass nicht nur verschieden grosse Durchmesser mit der Lasermesseinrichtung erfasst werden, sondern auch „unterbrochene“ Teile – wie zum Beispiel Wellen mit Keil- oder Längsnuten sowie Verzahnungen im Durchmesserbereich – präzise gemessen werden können. Das Ein- und Umrichten bisher eingesetzter taktiler Messsteuerungen entfällt. Eine Massnahme, die zu einer erheblichen Effizienzsteigerung führt.

Der Messzyklus kann beliebig nach jeder Bearbeitung oder am Ende des Schleifprozesses angewählt werden. Die Studer-Software protokolliert nach jedem Messzyklus die gemessenen Werte pro Durchmesser. Dieses Vorgehen ermöglicht dem Bediener, auf einem Blick die Qualität des geschliffenen Bauteils festzustellen.

Oft die bessere Wahl

Ein Beispiel der Nutzung einer integrierten Messstrategie ist die anspruchsvolle Bearbeitung kleiner Losgrössen von Werkzeugen mit PKD-Schneiden. Zu diesem Zweck kommt oft der sogenannte ›closed loop process‹ mit taktilen Messmitteln zur Anwendung. Da die PKD-Schneiden jedoch teilweise empfindlich auf ein taktiles Messen reagieren, ist berührungsloses Messen die bessere Wahl.

Wer zudem vor der Bearbeitung wissen möchte, wie gross der Rundlauffehler des eingespannten, zu schleifenden Werkzeugs vom Werkzeugschaft zum Schneidendurchmesser am Ende des Werkzeugs ist, der kann mit Studer-Messzyklen die Abweichung ermitteln. Es zeigt sich demnach, dass ein berührungsloser Messvorgang den Anwender in seinen Bemühungen zur Effizienzsteigerung beim Schleifen optimal unterstützt.

Mehr Informationen zur Fritz Studer AG:

|

Fritz Studer AG |

|

Thunstraße 15 |

|

CH- 3612 Steffisburg |

|

Telefon 41 3343911-11 |

|

Fax 41 3343911-12 |

|

E-Mail: info@studer.com |

|

www.studer.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 5996.