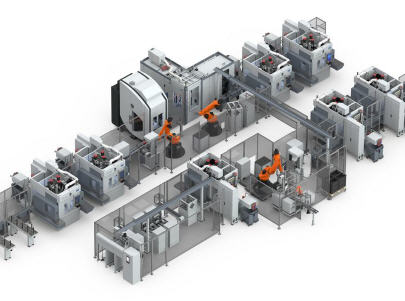

Produktionslinie zur Rotorwellenfertigung

Lösung für die E-Mobilität von EMAG

Ab dem Jahr 2032 könnten erstmals mehr alternative Antriebe als reine Verbrennungsmotoren im Pkw-Markt zugelassen werden, so eine neue Studie von Deloitte. Was diese Entwicklung für die Automobilindustrie bedeutet, kann man sich leicht ausmalen: Der Wertschöpfungsanteil von Verbrennungsmotor-Komponenten geht zurück und der Anteil von „elektrischen“ Antriebskomponenten steigt ebenso stark an – darunter viele rotationssymmetrische Teile, für die Maschinenbau-Spezialisten wie EMAG derzeit passgenaue Produktionslösungen entwickeln.

Die steigenden Stückzahlen von E-Motoren fordern die Produktionsplaner heraus: In vielen Anwendungsbereichen müssen sie neue Lösungen etablieren, mit denen sich Komponenten wie die Antriebswelle des E-Motors schneller und effizienter herstellen lassen – und das mit ganzheitlichen Produktionssystemen. Wie eine solche Lösung aussehen kann, zeigt ein neues und beeindruckendes Beispiel bei einem deutschen Zulieferunternehmen, das Bauteile für die E-Mobilität produziert: Ende des letzten Jahres wurde hierzu eine neue Lösung von EMAG ausgeliefert.

Wie kam es zur Zusammenarbeit? „Unsere Ansprechpartner waren auf der Suche nach einer hochflexiblen Anlage inklusive smarter Automationslösungen, mit der man ein großes Portfolio an Bearbeitungen rund um die Rotorwelle abdecken kann. Bei einer solchen Fragestellung setzt der Kunde seit vielen Jahren immer wieder auf EMAG, weil wir Turn-Key-Lösung aus einer Hand anbieten und die EMAG Gruppe fast alle Bearbeitungstechnologien beherrscht“, erklärt Andreas Bucher, Key Account Manager bei EMAG.

Die Zusammenarbeit begann in einer sehr frühen Phase: Der Kunde klärte im Vorfeld sogar die Konstruktionszeichnungen des Bauteils mit EMAG ab, um den nachfolgenden Maschinenbau zu erleichtern und einen möglichst schlanken und sicheren Produktionsprozess zu ermöglichen. Die Entwicklung der gesamten Linie erfolgte in engem Austausch, wie Michael Ihring von EMAG Systems bestätigt: „Bei EMAG gilt immer das Prinzip „One Face to the Customer“.

Ein erfahrener Ansprechpartner bespricht die Anforderungen der gesamten Produktionslösung mit dem Kunden – dazu gehören beispielsweise auch die Maschinen, die nicht von EMAG stammen. Wir kümmern uns also um die komplette Fertigungslösung und definieren ihre Spezifikationen. Die Vorteile liegen auf der Hand: Deutlich weniger Schnittstellenabstimmungen verkürzen die Lieferzeit und führen zudem zu einer günstigeren und effektiveren Gesamtlösung.“

In zwölf Operationen zum Ziel

Im Endergebnis zeigt sich jetzt ein beeindruckender Ablauf rund um die Rotorwelle – mit immerhin zwölf Haupt- und diversen Neben-Operationen. Die Automatisierung und Verkettung der einzelnen Maschinen und Stationen erfolgt mit Robotern, Portalsystemen und dem EMAG eigenen TrackMotion-System. Der Prozess im Einzelnen:

- Nach der Rohteilzuführung durch den Bediener an Pufferbändern startet das Vordrehen an zwei VTC 200 von EMAG – eine perfekte Lösung für die 4-achsige Wellenbearbeitung mit reduzierten Hauptzeiten (OP 10/20). Es folgen Abblas- und Mess-Prozesse. Die Messmaschine gibt Rückmeldungen an die Drehmaschinen, die in der Folge etwaige Korrekturen automatisch ausführen.

- Nach dem Innenverzahnprozess (OP 30, Verformen) werden die Lagersitze der Rotorwelle in OP 40 auf einer MIND L 1000 von EMAG eldec induktiv erwärmt und gehärtet.

- Interessant sind auch die nachfolgenden Operationen auf jeweils zwei VTC 200 MA (OP 50, Innendrehen) beziehungsweise zwei VTC 200 (OP 60, Bohrungsbearbeitung) von EMAG. Beide Prozesse erfolgen dabei parallel in zwei Maschinen, um die Ausbringungsmengen zu erhöhen. Anschließend wird die Rotorwelle ein weiteres Mal abgeblasen, vermessen und die Gut-Teile mit einem DMC beschrieben.

- In OP 70 kommt es zu zwei Montageprozessen, dabei wird eine Hülse und ein Deckel gefügt.

- Eine abschließende Drehbearbeitung (OP80) per VTC 200 perfektioniert Bund und Sitze der Rotorwelle. Abblasen, Messen und Stapeln bilden den Abschluss der Linie.

„Wir sehen uns in unseren Planungen bestätigt“, resümiert Michael Ihring. „Die Prozesse sind sehr stabil, was sich etwa in der Bauteilqualität widerspiegelt. Gleichzeitig profitiert der Kunde von einer flexiblen Zellenlösung, die man jederzeit bei steigenden Kapazitätsanforderungen erweitern könnte. Diese Flexibilität zeigt sich in jedem Detail bis hin zur Automation. Außerdem sorgen diverse intelligente Werkzeugwechselstrategien dafür, dass es nur zu wenigen Stillständen kommt.“

Schäldrehen sorgt für perfekte Blechpaket-Oberfläche

Damit ist das große „E-Gesamtprojekt“ von EMAG bei diesem Kunden aber noch nicht abschließend beschrieben, denn die Maschinenbauer haben zusätzlich eine Lösung für das hochpräzise Überdrehen des Rotor-Blechpakets mithilfe der VTC 200 Maschine konstruiert. Zum Einsatz kommt das sogenannte Schäldrehverfahren: Hier findet eine Abwälzbewegung des Werkzeugs auf dem Werkstück statt – eine schräg angestellte CBN-Schneide bewegt sich über das rotierende Werkstück.

Der Schneiden-Eingriffspunkt wandert kontinuierlich weiter. Das Ganze ist rund fünf- bis sechsmal schneller als herkömmliches Hartdrehen und bis zu dreimal schneller als Schleifen. Trotzdem entsteht eine ausgezeichnete Qualität ohne Drall. Mit anderen Worten: Oberflächen, die bisher geschliffen werden müssen, können somit in Zukunft schälgedreht werden. Für das Blechpaket, das die Welle umgibt, ist das eine ideale Lösung.

„Insgesamt profitiert der Kunde sowohl bei der Bearbeitung der Rotorwelle als auch beim Überdrehen des Blechpakets von perfekt justierten Systemen, die eine hohe Stabilität und Prozesssicherheit aufweisen. Das sind enorme Vorteile, die wir in den nächsten Jahren in den wachsenden E-Mobilitäts-Markt einbringen wollen“, so Andreas Bucher. „Die Anfragen aus dem Elektromotorenbau nehmen deutlich zu. Gleichzeitig ist unsere Technologie bereits heute in sehr vielen Anwendungsbereichen in der Branche im Einsatz.“

Mehr Informationen zu Emag:

|

Emag Gmbh & Co. KG |

|

Austraße 24 |

|

73084 Salach |

|

Telefon 07162 17-0 |

|

Fax 07162 17-199 |

|

E-Mail: communications@emag.com |

|

www.emag.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 5018.