Aerosol Deposition nun industriell einsetzbar

Innovative Beschichtungsmethode

Heraeus erweitert die Einsatzmöglichkeiten der Beschichtungsmethode Aerosol Deposition für zahlreiche Industrien.

Die in Japan entwickelte Technologie wird bisher vor allem in Asien für die Beschichtung von Komponenten für Plasmakammern genutzt. Obwohl die Beschichtungsmethode viele Vorteile bietet, wenden anderen Industrien sie bisher kaum an. „Machbarkeitsstudien von Universitäten wie der Universität Bayreuth haben allerdings bewiesen, dass die Aerosol Deposition auch für andere Anwendungen großes Potenzial bietet.“, sagt Dr. Ilka Luck, Leiterin Heraeus High Performance Coatings. Potenzial sieht sie unter anderem in der Sensorik, Leistungselektronik, Batterie- und Medizintechnik.

„Wir haben in den letzten zwei Jahren intensiv daran gearbeitet, Prozesse und Maschinen auf die Produktion im industriellen Maßstab zu optimieren. Wir sind damit der einzige Anbieter, der Kunden von der Machbarkeitsstudie bis zur Serienfertigung begleitet“, sagt Luck. Die Technologie ist gerade dann vielversprechend, wenn herkömmliche Methoden nicht die benötigte Qualität erzielen oder die gewünschte Beschichtung bisher noch gar nicht hergestellt werden kann.

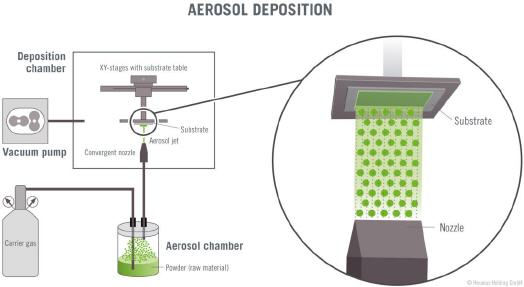

Die Aerosol Deposition ist ein Verfahren zur Herstellung von Beschichtungen. Materialpartikel werden mithilfe eines Trägergases auf eine Geschwindigkeit von mehreren 100 Metern pro Sekunde beschleunigt. Diese treffen dann auf einen Untergrund, das so genannte Substrat, und bilden dort einen geschlossenen Film.

Hochleistungs-Beschichtungen

Die Aerosol Deposition hat keine grundsätzlichen Beschränkungen im Hinblick auf abzuscheidendes Material oder verwendbare Substrate. „Wir beschichten bereits sowohl mit Metallen als auch Keramiken. Einzige Voraussetzung für den Einsatz ist, dass das Material als verarbeitbares Pulver vorliegt.“, erklärt Luck.

Die resultierenden Schichten ab 1 µm Dicke zeichnen sich durch Materialeigenschaften aus, die annährend an die Eigenschaften des Grundmaterials heranreichen. Dabei zeichnen sie sich durch eine hohe Kompaktheit und Haftung aus. „Die gute Haftung ist darauf zurückzuführen, dass das Substrat und die Schicht an der Stelle, an welcher sie aufeinandertreffen, eine chemische Verbindung eingehen“, so Luck.

Mittels Aerosol Deposition aufgebrachte Beschichtungen können – je nach verwendetem Material – als elektrische Isolationsschicht, wärmeleitende Schicht, Korrosions- und Abrasionsschutz, Haftvermittler, zur Oberflächenveredelung und sogar als freistehende Metallschicht eingesetzt werden.

Neue Materialkombinationen

Im Gegensatz zu Beschichtungstechnologien wie Verdampfen, kann die Aerosol Deposition bei Raumtemperatur erfolgen – ideal für Materialien und Substrate, die nicht temperaturbeständig sind. Bei der Abscheidung auf dem Substrat kommt es weder zu einer Material- noch zu einer Phasenumwandlung. Hierdurch werden vollkommen neue Kombinationen von Beschichtung und Substrat ermöglicht. Heraeus hat bereits eine Vielzahl von Substratmaterialien erfolgreich getestet, darunter Stahl, Keramik, Glas, Plastik, Silizium- und Indiumphosphid-Wafer.

Prozessvorteile für Hersteller

Alternative Methoden wie Sputtern oder Verdampfen müssen im Hochvakuum ablaufen, ein technisch und zeitlich aufwändiger Prozess. Aerosol Deposition ist häufig nicht nur schneller, sondern wird im Niedrigvakuum und bei Raumtemperatur durchgeführt. Somit erzielt die neue Methode hohe Abscheideraten.

Mehr Informationen zu Heraeus:

|

Heraeus Holding GmbH |

|

Heraeusstraße 12 - 14 |

|

63450 Hanau |

|

Tel.: +49 (0) 6181/35-0 |

|

E-Mail: info@heraeus.com |

|

www.heraeus.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 5316.