Neue Wuchtmaschine von Diebold

UB30 – Digitalisierung jetzt auch beim Wuchten

Werkzeugorganisation und Werkzeugverwaltung werden zunehmend digitaler. Der Werkzeughersteller Diebold bringt seine neu entwickelte Wuchtmaschine Universal Balancer UB 30 auf den Markt. Diese Wuchtmaschinen sind für das Wuchten von Werkzeugaufnahmen, Schleifscheiben und anderen Rotoren ausgelegt.

Welches Potenzial in der Digitalisierung steckt, hat das Unternehmen Diebold schon mit seinen neuen Schrumpfgeräten der Serie ›US 1100‹ gezeigt. Die neuen Schrumpfgeräte die mit Pyrometer-Technologie, also Temperaturmessung, für einen tatsächlich vollautomatischen Schrumpf- und Kühlvorgang auf Knopfdruck - mit der OneTouch-Lösung - ausgestattet sind, wurden voll digitalisiert. Die Daten für diese und von diesen Schrumpfgeräten können jetzt in eine digitalisierte Werkzeugverwaltung integriert werden.

Die Wuchtmaschinen ›UB 30 Universal Balancer‹ werden auf der Messe GrindingHub (17. bis 20. Mai 2022) in Stuttgart zum ersten Mal den Anwendern vorgestellt. Das Ziel der Entwicklung war es, besser wuchten zu können, als die bisher bekannten marktüblichen Wuchtmaschinen.

Grundvoraussetzung für gute Wuchtergebnisse ist nach wie vor die Mechanik der Maschine. Das Dämpfungsverhalten, die Spindel, die Spannadapter sowie die Messtechnik machen das feine Know-How aus. Es liegt also nicht nur in der perfekten Mechanik sondern auch in der Software der Wuchtmaschinen. Die Auswerteelektronik und die Bedienoberfläche wurden bei Diebold auf Basis der Erkenntnisse, die die Elektroniker schon bei der Entwicklung der voll-digitalisierten Schrumpfgeräte umsetzen konnten, selber programmiert.

Die Anwender der von Diebold hergestellten Werkzeugaufnahmen verlangen immer bessere Bearbeitungsergebnisse durch feingewuchtete Werkzeuge. Aus dieser Anforderung heraus hat Diebold sich die Entwicklung einer verbesserten Wuchtmaschine vorgenommen und kann das Resultat jetzt präsentieren.

Mit optimal feingewuchteten Werkzeugen kann man deutlich höhere Drehzahlen fahren und damit viel höhere Zerspanungsleistungen und Oberflächengüte erzielen. Drehzahlen von deutlich über 40.000 Umdrehungen sind heute im Formenbau, der Mikrobearbeitung und der Hochgeschwindigkeitsbearbeitung üblich. Dort wird höchste Präzision gefordert um hochgenaue Formen herstellen zu können und um spiegelnde Oberflächen zu erreichen.

Weniger Unwucht heißt mehr Laufruhe für die Spindel und somit für die Gesamtmaschine. Die Lagerung der Spindel wird weniger belastet und die Spindel-Lebensdauer wird deutlich erhöht.

Zitat Hermann Diebold, Gesellschafter:

»Unterm Strich setzen wir mit unserer neuen Wuchtmaschine ›UB 30‹ richtig neue Maßstäbe bezüglich Wuchttechnik in der Zerspanungsindustrie. Die Kombination von Messtechnik, Software, Hardware und Handling ist wirklich bahnbrechend und revolutionär. Unser Entwicklungsteam hat in drei Jahren die Mechanik komplett neu interpretiert. Was wir bisher von den marktüblichen Wuchtmaschinen kannten, war in Punkto Dämpfungsverhalten und Stabilität der Messwerte einfach nicht mehr ausreichend. Der Kern der mechanischen Maschinen-Neuentwicklung ist eine spezielle Spindelaufhängung, eine spezielle Spindel und ein speziell dafür konfektioniertes Spannsystem. Alle diese Komponenten stellen wir selber her.«

Die Messelektronik wurde digitalisiert und alle Daten jederzeit im Rahmen der i4.0-Werkzeugverwaltung verfügbar gemacht.

Einfache Bedienung ist Voraussetzung

Aus der neu entwickelten Schrumpftechnik hat Diebold gelernt, dass mit intelligenten Geräten viele Bedienungsfehler vermieden werden können. Jedoch muss man dafür die richtigen Software- und Bedienungshilfen programmieren.

Auf die Bedienung der Wuchtmaschine hat das agile Softwareentwicklerteam ein besonderes Augenmerk gelegt.

»Unser Anspruch ist, dass jeder Fertigungsmitarbeiter einfach, intuitiv und fehlerfrei auswuchten kann. Dies wurde mittels einer modern gestalteten und intuitiven Bedienoberfläche auf einem großen Touchscreen realisiert«, erklärt der Entwicklungsleiter bei Diebold. »Mit wenigen Klicks wird die UB 30 kalibriert, bedient und die Rotoren gewuchtet. Fehlerfreie Bedienung steht dabei im Vordergrund.«

Intuitives Erlernen des Umgangs mit der Maschine ist den Entwicklern sehr gut gelungen. In der Regel sind bei den Anwendern nur wenige gut geschulte Mitarbeiter in der Lage, den Wuchtprozess bis ins Detail zu verstehen und auch praktisch anwenden zu können. Das Ziel der UB 30-Softwareentwickler war es, die Bediener mit klarer Durchgängigkeit zu unterstützen, um mit möglichst wenig Schulungsaufwand gesichert gute Wuchtergebnisse zu erreichen. Auch in der Spätschicht, wenn vielleicht weniger geübte Personen an der Wuchtmaschine arbeiten, muss gewährleistet sein, dass sie „sauber“ wuchten können.

Unterstützt wird das Handling durch die ergonomische und ermüdungsfreie Bedienung der Schutzhaube.

Messwiederholgenauigkeiten unter 0,3 gmm

»Diese Genauigkeiten sind eine echte Challenge«, so Geschäftsführer Hermann Diebold. »Wir haben viele bewegliche Teile in der Maschine, die wir alle insgesamt beherrschen müssen.«

Durch die enge und langjährige Technologiepartnerschaft mit dem Mess- und Auswuchttechnikspezialisten Hofmann in Pfungstadt können jetzt Messwiederholgenauigkeiten von unter 0,3 gmm oder in zwei Ebenen immer noch sehr beachtlich unter 0,5 gmm im normalen Fertigungsumfeld erreicht werden. Um den größten Kundennutzen in der Zerspanungsindustrie zu bieten, wurde die komplette Software vom Diebold Entwicklungsteam neu programmiert.

»Nur so war eine derart massive Verbesserung der Wuchtqualität und der Bedienung zu realisieren«, betont Hermann Diebold. »In den letzten Jahren haben wir uns fast schon zu einer echten Software-Schmiede weiterentwickelt. Und das war auch nötig. Denn unterm Strich wurde uns klar, dass sich ohne eigene Software-Experten die Vorteile der Digitalisierung gar nicht umsetzen lassen würden. Dies ist aber für zukunftsfähige Produkte absolut notwendig.«

Clevere UB30-Technik

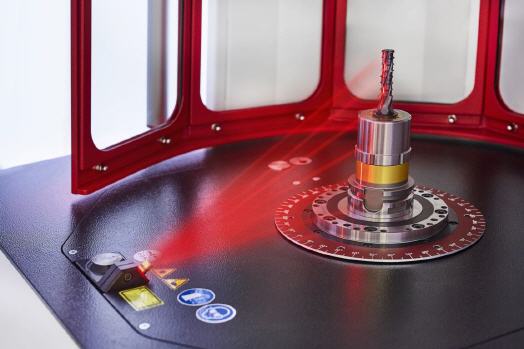

Der Laser zeigt die radiale Lage, wo die Unwucht beseitigt werden muss.

Verformungseinflüsse eliminiert

»Aus unserer täglichen Erfahrung als Anwender der Wuchttechnologie und aus der eigenen Spindelentwicklung konnten wir in mehreren Iterationsschritten eine neue Spindeltechnologie entwickeln und sie für die Wuchttechnik entsprechend nutzbar machen. Unsere Erfahrung aus der Herstellung von vielen Tausend Spindelwellen hat es uns ermöglicht, Wellen-Rundlaufgenauigkeiten von unter 1 µm zu realisieren.«

»Versuche haben gezeigt, dass die korrekte Spannung des Werkzeugkegels in der Wucht-Spindel essentiell wichtig ist. HSK Kegel sind überbestimmt und verformen sich beim Spannen in der Werkzeugmaschinenspindel. Also muss diese Spannsituation auch auf der Wuchtmaschine eins zu eins reproduziert werden.«

Aus diesem Grund verbaut Diebold in der UB 30 einen Präzisionsspannsatz vergleichbar mit dem einer Maschinenspindel.

»Wir spannen von HSK 25 bis HSK 63 mit der nach DIN empfohlenen Einzugskraft, d.h. einen HSK63 spannt die UB30 mit 18 kN wie die Werkzeugmaschine. Konventionelle Wuchtgeräte spannen nur mit rund 8 kN – also mit weniger als der Hälfte.«

Das hat nach Erfahrung von Hermann Diebold natürlich entscheidenden Einfluss auf den Sitz des Werkzeugs an den Kegelflanken und der Plananlage. Durch das Spannsystem der UB 30 ist eine exakte Plananlage gewährleistet und Unwuchteinflüsse aus der Verformung des Werkzeughalters werden eliminiert.

Die Spannadapter sind entscheidend

Die beste Wuchtmaschine ist nutzlos, wenn man ein zu wuchtendes Werkzeuge nicht korrekt spannen kann oder der Adapter nicht die entsprechende Genauigkeit hat. Aus diesem Grund hat Diebold für alle gängigen Schnittstellen die Präzisionsadapter entsprechend neu entwickelt.

»Unsere Kernkompetenz ist die Herstellung von Spannadaptern aller Schnittstellen und der Wuchtspindeln«, so Hermann Diebold weiter. »Dieses Know-How stammt aus unserer langjährigen Erfahrung in der Spindelentwicklung und Spindelherstellung. Schon 2006 haben in eine vollklimatisierte Fertigung investiert, die jetzt endgültig ihre Früchte trägt. Und klimaneutral ist diese Fabrik auch noch, was der Umwelt zu Gute kommt«, betont Hermann Diebold.

Ergonomisches Handling

Durch die einzigartige Spindelarretierung geht ein Wechsel der Adapter im Handumdrehen. Alle Adapter sowie das zum Wechseln benötigte Werkzeug sind in der Maschine in entsprechenden Schubladen ordentlich, gemäß der 5S-Methode, versorgt.

Die Spindel der Wuchtmaschine ist für Werkzeugaufnahmen der Schnittstellen HSK-, SK-, BT-, CAT ausgelegt, die Spannadapter der verschiedenen Größen sind ab Lager verfügbar. Auch Schleifscheibenaufnahmen mit HSK-Schnittstellen werden angeboten.

»Diese Realitätsnähe zahlt sich absolut aus: Bei unseren hauseigenen Tests konnten wir in Industrieumgebung Wiederholgenauigkeiten mit minimalen Streuungen erzielen. Die Bedienung der UB 30 macht einfach Spaß und das Arbeiten ist durch die Ergonomie absolut ermüdungsfrei. Die Ergebnisse sind schon beeindruckend, so Hermann Diebold.«

Und weil die Ergebnisse so gut sind, plant Diebold weitere Entwicklungen und arbeitet schon an einer nächsten Variante, einer zweiten Maschine für die kleineren Werkzeugaufnahmen.

»Diese Maschine wird, das können wir jetzt schon abschätzen, in punkto Präzision und Unwucht nochmal einen weiteren großen Schritt bedeuten – was wir natürlich auch mit vielen Tests belegen werden«, so Hermann Diebold.

Farben zeigen die Wuchtgüte

Mehr Informationen zu Diebold:

|

Diebold Goldring Werkzeuge GmbH & Co. |

|

An der Sägmühle 4 |

|

72417 Jungingen |

|

Telefon 07477 871-0 |

|

Fax 07477 871-30 |

|

E-Mail: kontakt@hsk.com |

|

www.hsk.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 6447.