Multifunktionale Werkstück-Spanntechnik

Für die produkt- und stückzahlflexible Fertigung

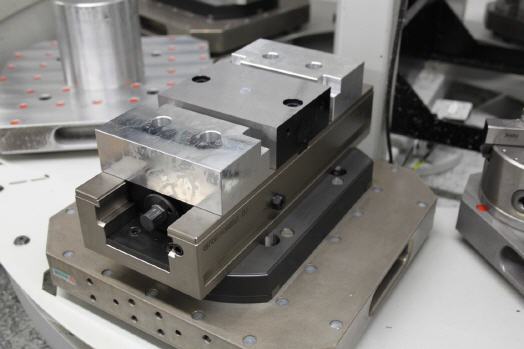

Durch den Einsatz des Spanntechnik-Baukastens von Gressel auf allen BAZ hat die Dürr Systems AG eine weitgehende Standardisierung der Spannmittel erreicht.

Das Technologie-Unternehmen Dürr Systems AG ist ein internationaler Marktführer für schlüsselfertige Lackier- und Endmontageanlagen sowie der dazu erforderlichen Maschinen- und Robotersysteme. Zu den Hauptmärkten zählen global die Automobilindustrie und deren Zulieferer. Außerdem bietet Dürr Systems AG für zahlreiche Branchen leistungsstarke Systeme zur Abluftreinigung und Lackiertechnik. Im Stammwerk im baden-württembergischen Bietigheim-Bissingen sind auf rund 70.000 Quadratmetern Betriebsflächen etwa 2.000 Mitarbeiterinnen und Mitarbeiter beschäftigt.

Eine zentrale Position nimmt in diesem Werk die Abteilung „Spanende Fertigung“ ein, welche für die Bearbeitung sowohl von Komponenten für die Produktion als auch von Bauteilen für die Entwicklung und den Versuch zuständig ist. Folglich gilt es hier zum einen nicht nur eine hohe Teilevielfalt zu bewältigen, sondern die Teile den jeweiligen internen Kunden auch zeitnah zur Verfügung zu stellen. Zum anderen erfordert dies ein entsprechend breites Technologie-Equipment sowie leistungsfähige und flexibel nutzbare Fertigungs-Kapazitäten, und natürlich das hoch qualifizierte Fachpersonal dafür.

Martin Bulling, Application Technology Manufacturing bei der Dürr Systems AG, nennt dazu ein paar Kennzahlen: „Für die laufende Produktion und Ersatzteilversorgung sowie für die Entwicklung und die Versuchsabteilung fertigen wir pro Jahr etwa 200.000 Werkstücke. Dies sowohl in Einzelteil- als auch in Klein- und Mittelserien-Bearbeitung. Dabei handelt es sich um rund 2.000 verschiedene aktive Artikel, wovon wiederum etwa 800 durch 3-, 4- oder 5-Achsen-Fräsen zylindrisch und kubisch bearbeitet werden.“

800 verschiedene Teile spannen und bearbeiten

Um dieser Vielfalt an Fräsbearbeitungen sowie den höchst unterschiedlichen Stückzahlen leistungs- und termingerecht buchstäblich Herr zu werden, setzt man in der Fräsbearbeitung unter anderem auf 4- und 5-Achsen-CNC-Bearbeitungszentren, die alle mit Paletten-Automation oder mit größeren Paletten-/Werkstück-Magazinen versehen sind. Je nach Werkstücken, die aus den Werkstoffen Aluminium, Titan, rostfreier Edelstahl und POM gefertigt werden, und deren Dimensionen von einigen Millimetern bis zu 80 x 80 x 130 Millimeter reichen, betragen die Maschinen-Laufzeiten wenige Minuten bis hin zu drei Stunden.

Eine weitere Herausforderung stellen die 800 Werkstück-Varianten und die stark schwankenden Stückzahlen zwischen 1 und 200 pro Charge dar. So gibt es zum Beispiel Werkstücke, die in 60 Ebenen mit bis zu 70 verschiedenen Werkzeugen zu bearbeiten sind. Daraus wird schnell ersichtlich, welche hohen Anforderungen die Werkstück-Spanntechnik, hinsichtlich optimaler Zugänglichkeit bei der mehrachsigen Komplett-/Simultanbearbeitung, erfüllen muss. Je nach Komplexität des Werkstücks setzt man deshalb für die Präzisions-Bearbeitung wahlweise auf selbst entwickelte Sonderspannmittel sowie verstärkt auf standardisierte Spanntechnik von leistungsfähigen Lieferanten.

Dazu zählt seit Jahren und in größerem Umfang der Schweizer Spezialist für Werkstück-Spanntechnik und Automation, die Gressel AG in Aadorf. Im Jahr 2006 mit Zentrischspannern der Baureihe centros gestartet, führten die offensichtlich guten Erfahrungen dazu, weitere BAZ sukzessive mit neuen Zentrischspannern centrinos, verschiedenen Systembacken, und weitergehend mit dem mechanischen Nullpunkt-Spannsystem gredoc auszurüsten.

Werkstück-Spanntechnik für (fast) alle Fälle

Dazu meinte Martin Bulling: „Durch den Einsatz des Spanntechnik-Baukastens von Gressel auf allen BAZ haben wir eine weitgehende Standardisierung unserer Spannmittel erreicht. Den vorläufigen Höhepunkt stellt die Ausrüstung unseres neuesten 5-Achsen-CNC-BAZ mit Palettenwechsler und Palettenmagazin dar. Allein hier sind mehr als 50 Spannlösungen installiert, aufbauend wiederum auf dem mechanischen Nullpunkt-Spannsystem gredoc und gredoc-Konsolen in rund und eckig.

Auf deren Basis kommen C2-Zentrischspanner in den Baugrößen C2 80 L-130, C2 125 L-160 und D2-Doppelspanner D2 125 L-320 für Teile aller denkbaren Dimensionen sowie solinos-Aufspanntürme des Typs 65-4V zur mehrfachen Kleinteilespannung zum Einsatz. Je nach Bearbeitungs-Anforderungen sind die Zentrisch- und Doppelspanner C2 und D2 für die Rohteil- und Fertigteil-Spannung mit verschiedenen Systembacken versehen, die bei Bedarf sehr schnell gewechselt werden können.“

Doch der konsequente Einsatz an Standard-Spanntechnik geht noch deutlich weiter, denn mittlerweile sind auch weitere BAZ sowie eine Messmaschine mit dem mechanischen Nullpunktspannsystem gredoc bestückt, womit ein und dieselbe Schnittstelle die individuelle Nutzung verschiedener Spannmittel ermöglicht. Oder anders herum: Nun ist es in der Praxis machbar, hoch flexibel die unterschiedlichen Spannlösungen auf verschiedenen BAZ einzusetzen.

Konsequente Nutzung standardisierter Spanntechnik

Dazu meinte Frank Scheurer, Vertriebstechniker Deutschland Süd bei der Gressel AG: „Hier kommt der durchgängige Systemgedanke unseres strikt modularen Spanntechnik-Baukastens voll zum Tragen. Das mechanische Nullpunkt-Spannsystem gredoc als standardisierte Basis-Schnittstelle auf diversen Maschinen plus dem Messzentrum; in Backenbreiten und Baugrößen verschiedene Zentrisch- und Doppel-Spanner; die Aufspanntürme solinos zum mehrfachen Spannen von Kleinteilen, und schließlich abgestimmte Backen für die OP 10 und die OP 20 – insgesamt sprechen wir hier von rund 90 installierten Nullpunkt-Spannsystemen in verschiedenen Ausführungen sowie mehr als 40 Zentrisch- und Doppelspannern plus Aufspanntürmen mit Kleinteile-Spannern samt Zubehör.“

Dass sich das Investment in die multifunktionale Werkstück-Spanntechnik auf Basis des Gressel-Baukastens für Dürr Systems als sehr lohnend herausstellt, macht die Tatsache deutlich, dass bis heute gut 350 der besagten 800 zu fräsenden Werkstücken mit Hilfe der aufgeführten Standard-Spannmittel präzise und vor allem reproduzierbar genau bearbeitet werden. Darüber hinaus bringen die nun über Jahre nachgewiesene Kompetenz und das Leistungsvermögen von Gressel noch weitere Vorteile mit sich, wie Martin Bulling abschließend meinte: „Zur Entscheidungsfindung, bezüglich Lieferantenauswahl für die Standardisierung der Werkstück-Spanntechnik, haben wir anhand eines sehr schwierig zu bearbeitenden Werkstücks aus Aluminium, das unter anderem durch 60 Millimeter tiefe Taschen und sehr hohe Zerspan-Volumina gekennzeichnet ist, mit verschiedenen Produkten umfangreiche Tests vorgenommen.

Nicht nur hierbei, sondern auch durch die tatkräftige Unterstützung von Frank Scheurer und die Fachleute in der Schweizer Zentrale, die Systemfähigkeit des Gressel-Baukastens und die für die Praxis wertvolle Ausrüstungsvielfalt durch das Backen-Programm wurden wir in jeder Hinsicht überzeugt. Dazu trugen auch die minimierten Rüst-und Umrüstzeiten, die sehr einfache Handhabung, der wirklich geringe Wartungsaufwand, und nicht zuletzt die Möglichkeit, für die Konstruktion die 3D-Daten der Spanntechnik-Komponenten von der Homepage herunter zu laden, bei. Deshalb sind bereits weitere Spanntechnik-Projekte in der Realisierung, mit denen wir die Leistungsbereitschaft und die Produktivität unserer Abteilung jetzt und in der Zukunft sicherstellen werden.“

Mehr Informationen zur Gressel AG

|

Gressel AG |

|

Schützenstr. 25 |

|

CH-8355 Aadorf |

|

Telefon +41-52-3681616 |

|

Fax +41-52-3681617 |

|

E-Mail: info@gressel.ch |

|

www.gressel.ch |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 5112.