Großer Auftritt bei kleinen Teilen

Zerspanungswerkzeuge für die Medizintechnik

Die ständigen Weiterentwicklungen bei Miniaturteilen für die Dental- und Medizinbranche sind eine große Herausforderung für Hersteller von Schneidwerkzeugen. Dank stetiger Innovation bietet ISCAR leistungsfähige Werkzeuge für dieses Fachgebiet, die die hohen Anforderungen an Oberflächenqualität und Präzision erfüllen. Sie werden vor allem zur Fertigung von Dentalschrauben sowie für Komponenten zum Hüftgelenksersatz genutzt.

Orthopäden, Zahnmediziner und die Produzenten von medizinischen Schrauben und Implantaten entwickeln Komponenten für die Dental- und Medizintechnik ständig weiter. Damit aus diesen Entwürfen zuverlässige Komponenten für die Medizintechnik entstehen können, arbeiten Softwareentwickler sowie Maschinen- und Werkzeughersteller eng zusammen. Oftmals sind für die neuen Teile spezielle Werkzeuge und Geometrien notwendig, um die meist komplexen Formen präzise und mit gleichbleibend guter Oberflächenqualität herzustellen.

Ein nicht zu vernachlässigender Faktor ist hierbei der Werkstoff: Medizinische Schrauben und Implantate werden in der Regel aus Titan-Superlegierungen oder aus rostbeständigen, gehärteten Stählen gefertigt. Bei diesen zähen Werkstoffen können sich Aufbauschneiden bilden, die zum Verschleiß der Schneidkanten führen. Zudem entstehen beim Spanbruch hohe Temperaturen. Diese können die Standzeit des Werkzeugs verkürzen und die Oberflächengüte des Werkstücks beeinträchtigen.

ISCAR hat spezielle Bearbeitungslösungen mit den passenden Geometrien, Werkzeugen und Schneidstoffen für medizinische Miniaturteile im Portfolio. Die ISCAR-Werkzeuge eignen sich besonders für die Fertigung von Dentalschrauben sowie für vier Komponenten zum Hüftgelenksersatz: Femurkopf, Hüftgelenkspfanne, Femurschaft und Knochenplatte.

Schnelle Prozesse bei Dentalschrauben

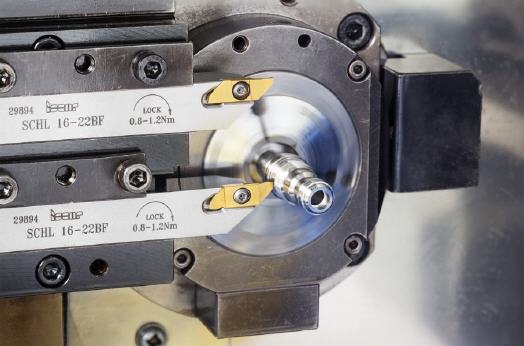

Bei allen Bearbeitungsschritten von Dentalschrauben kommen Werkzeuge von ISCAR zum Einsatz. Für das Schruppdrehen des Außendurchmessers werden zum einen die JETCUT Hochdruck-Werkzeuge mit zielgerichteter Kühlmittelzuführung verwendet, zum anderen das SWISSCUT-Kompaktwerkzeug, ausgelegt für Langdrehautomaten sowie CNC-Drehmaschinen. Dank der SWISSTURN-Werkzeughalter mit praktischem Klemmmechanismus ermöglicht sie kurze Rüstzeiten sowie den einfachen Schneidenwechsel, ohne den Werkzeughalter von der Maschine nehmen zu müssen. Die Wendeschneidplatten (WSP) verfügen zudem über spezielle Spanformer für die Bearbeitung kleiner Bauteile. Die SWISSCUT-Werkzeuge werden auch zum Gewindedrehen eingesetzt.

Um das Zeitspanvolumen zu maximieren, Vibrationen zu vermeiden und die Zykluszeit zu verringern, werden beim Nutenfräsen CHATTERFREE-Schaftfräser verwendet. Die geschliffene Geometrie erzielt eine sehr hohe Oberflächengüte und optimale Standzeiten bei hohen Abspanraten. Beim Ab- und Einstechen punkten PENTACUT-Schneideinsätze. Mit fünf Schneidkanten und stabiler Schneideinsatzklemmung erlauben sie hohe Zerspanungsparameter, insbesondere bei der Bearbeitung weicher Materialien, beim Abstechen von Rohren sowie bei kleinen und dünnwandigen Bauteilen.

Beim Plandrehen und Drehen des Außendurchmessers zeigen SWISSCUT-Werkzeuge ihre Stärke. Bohrungen können Anwender mit SOLIDDRILL-Vollhartmetall (VHM)-bohrern in rechter Ausführung mit 3xD und 5xD Bohrtiefen einbringen. Sie sind mit innerer Kühlmittelzufuhr ausgestattet, die das Kühlmittel direkt in die Schnittzone spritzt. SOLIDTHREAD-Werkzeuge sind gut für das Gewindefräsen geeignet.

Die Schnittzone mit drei kurzen Zähnen, drei Spannuten und Hinterschliff zwischen Schnittzone und Schaft sorgt für genaue Konturen und hohe Leistung. Das kurze Profil erzeugt geringe Schnittkräfte. Das reduziert das Biegemoment. So entstehen präzise Gewinde über die gesamte Länge. Bei der Schraubenkopfbearbeitung schließlich kommen zweischneidige VHM-Schaftfräser der SOLIDMILL-Serie mit 30 Grad Spiralwinkel und mittlerer Länge zum Einsatz.

Für höchste Präzision

Die Bearbeitung von Komponenten für künstliche Hüftgelenke ist komplex. Gefordert sind hohe Präzision, makellose Oberflächenqualität und uneingeschränkte Zuverlässigkeit. ISCAR bietet für jeden Prozessschritt effiziente Werkzeuge.

Bis ein künstlicher Femurkopf, also der künstlichen Oberschenkelknochen-Kopf, fertig ist, sind viele unterschiedliche Bearbeitungsschritte erforderlich. Drehen, Schruppen, Bohren, Fräsen, Schruppdrehen und Abstechen stehen auf dem Arbeitsplan. ISOTURN-Drehwerkzeuge punkten beispielsweise beim Schruppdrehen, Schlichten und Schruppen. Verfügbar in allen Standardgeometrien, zeichnen sich die Trigon-WSP zum Axial- und Plandrehen durch sechs Schneidkanten mit einem Schneidkantenwinkel von 80 Grad aus. Für spezielle Profilbearbeitungen im Bereich von zehn bis 36 Millimetern hat ISCAR komplexe und präzise V-förmige V-LOCK WSP im Katalog. Präzisionsgeschliffene, gesinterte CUT-GRIP Vollradius-WSP eignen sich zum Vorschlichten.

SUMOCHAM-Bohrwerkzeuge zum Schruppen ermöglichen ein hohes Zeitspanvolumen sowie einen wirtschaftlichen Schneidenwechsel ohne Rüstzeit. Die Werkzeuge verfügen über ein Klemmsystem für hohe Produktivität, einen Schaft mit gewendelten Kühlmittelkanälen sowie einen langlebigen und stabilen Bohrkörper. Vierschneidige Schaftfräser vom Typ CHATTERFREE werden zum Vorschlichten eingesetzt. Sie besitzen einen Spiralwinkel von 38 Grad, sind vibrationsgedämpft und mit einem 3xD Hinterschliff ausgestattet. CHAMGROOVE-Schneideinsätze überzeugen beim Vorschlichten und Einstechen. Sie stehen in den Durchmessern acht, elf und 15 Millimeter zur Verfügung.

Für das Vorschlichten beim Innendrehen entscheiden sich Anwender häufig für ISOTURN-Wendeschneidplatten in SWISSTURN-Werkzeughaltern. Für das Schruppdrehen eignet sich besonders das Sortiment an SWISSTURN ISO-Standard-Wendeschneidplatten mit kleinen Schaftgrößen. Standardgeometrie-WSP mit präzisionsgeschliffenen Schneidkanten und kleinen Radien für kleine und dünne Bauteile sind für diese Anwendung ebenfalls verfügbar. Zum Vorschlichten beim Drehen bietet ISCAR CUT-GRIP-WSP. Zusätzlich zur großen Vielfalt an präzisionsgeschliffenen, gesinterten WSP finden sich in der CUT-GRIP-Palette eine umfassende Auswahl an Schneideinsätzen für spezifische Anwendungen und Materialien.

Passende Werkzeuge für die Gelenkpfannnen

Bei der Bearbeitung einer künstlichen Hüftgelenkspfanne fallen Innen-Schruppdrehen, Profilfräsen, Schlichten, Schulterfräsen, oberes und unteres Anfasen, Bohren, Gewindefräsen, Außen-Schruppdrehen und Außeneinstechen an. ISCAR unterstützt Anwender unter anderem mit zweiseitigen HELI-GRIP-Schneideinsätze. Diese werden für das Innen-Schruppdrehen in Anspruch genommen, da die in sich verdrehte Ausführung optimale Schnitttiefen ermöglicht. Beim Innen-Schlichtfräsen finden SOLIDMILL-Fräser Verwendung.

Dabei handelt es sich um kurze dreischneidige VHM-Kugelkopffräser mit 30 Grad Spiralwinkel. Vierschneidige SOLIDMILL-Schaftfräser mit 38 Grad Spiralwinkel und ungleicher Teilung zur Vibrationsdämpfung schlichten die Bauteile. Nach der Tauchbearbeitung übernimmt ein speziell geformter Schaftfräser das obere und untere Anfasen. Dazu kommen SOLIDDRILL-VHM-Bohrer mit Durchmessern von drei bis 20 Millimetern und Bohrtiefen 3xD und 5xD. SOLIDDRILL-Werkzeuge gibt es in rechter Ausführung mit und ohne innere Kühlmittelzuführung.

Die Herstellung von Innengewinden erfolgt mittels SOLIDMILL-VHM-Schaftfräsern mit Kühlmittelbohrungen für ISO-Profile. ISO-Standard-WSP auf SWISSTURN-Werkzeughaltern mit JETCUT-Hochdruckkühlung werden zum Schruppdrehen eingesetzt. Für das Außeneinstechen eignen sich CUT-GRIP-Präzisions-Schneideinsätze. Vierschneidige SOLIDMILL-Schaftfräser mit 38 Grad Spiralwinkel und ungleicher Teilung zur Vibrationsdämpfung mit 3xD Hinterschliff sowie kurze dreischneidige SOLIDMILL-VHM-Kugelkopffräser mit 30 Grad Spiralwinkel erledigen das anschließende Fräsen.

Femurschaft

Nutenfräsen, Bohren, Fasen, Plan-, Senk- und Profilfräsen – das sind die Spanprozesse bei der Bearbeitung des Femurschafts, des künstlichen Oberschenkelknochens. Für das Nutenfräsen bietet ISCAR MULTI-MASTER-Schaftfräser mit auswechselbaren VHM-Fräsköpfen mit Durchmessern von 12,7 bis 25 Millimetern. Diese benötigen keine Rüstzeit und verfügen über eine Hartmetallschnittstelle für einen schnellen Werkzeugwechsel sowie eine Plananlage für hohe Präzision und Steifigkeit. Beim Senkfräsen kommt ein vierschneidiger SOLIDMILL-Schaftfräser mit 38 Grad Spiralwinkel, ungleicher Teilung zur Vibrationsdämpfung und 3xD Hinterschliff zum Einsatz. Bohrungen bringen Anwender mit SOLIDDRILL-VHM-Bohrern mit Durchmessern von drei bis 20 Millimetern und 3xD sowie 5xD Bohrtiefen ein.

Das Fasfräsen übernehmen MULTI-MASTER-Schaftfräser mit auswechselbaren VHM-Fräsköpfen mit Durchmessern von 9,1 bis 20 Millimetern. WSP mit ISO-Standardgeometrie und präzisionsgeschliffenen Schneidkanten werden mit SWISSTURN-Werkzeughaltern kombiniert. Die Fräser verfügen über eine JETCUT-Hochdruckkühlung und werden beim Drehen eingesetzt. Kurze dreischneidige SOLIDMILL-VHM-Kugelkopffräser mit 30 Grad Spiralwinkel in Durchmessern von drei bis 25 Millimetern überzeugen im Profilfräsen. Für das Planen eignen sich vierschneidige SOLIDMILL-Schaftfräser mit 38 Grad Spiralwinkel und ungleicher Teilung zur Vibrationsdämpfung mit 3xD Hinterschliff im Durchmesserbereich 1,6 bis acht Millimeter.

Für effiziente Schrupp-Prozesse

Auch um die Knochenplatte herzustellen, müssen Anwender eine ganze Reihe von Arbeitsschritten ausführen wie Schrupp-, Schulter- und Schlichtfräsen, Bohren und Gewindefräsen. Beim Schruppfräsen ermöglichen es die Geometrien der FINISHRED-Schaftfräser, dass Anwender gleichzeitig schruppen und schlichten können. Dabei kann unter Schruppbedingungen gefahren werden und es entsteht gleichzeitig eine sehr gute Oberflächenqualität. Auswechselbare konische MULTI-MASTER-VHM-Fräsköpfe finden beim Schlichtfräsen Anwendung. Wird das Werkzeug gekippt, können sogar geschwungene Oberflächen bearbeitet werden.

Die Verwendung von CHATTERFREE-Schaftfräsern ermöglicht ein hohes Zeitspanvolumen, eliminiert Vibrationen und reduziert die Zykluszeit beim Schulterfräsen. Für den letzten Fräsvorgang, das Schlichtfräsen, werden kurze vierschneidige MULTI-MASTER-VHM-Kugelkopffräser mit 30 Grad Spiralwinkel und Durchmessern von fünf bis 25 Millimetern eingesetzt. Bohrungen bringen Anwender mit SOLIDDRILL VHM-Bohrern ohne Kühlkanäle und mit 4xD Bohrtiefe ein. Diese sorgen für einen stabilen und präzisen Bohrvorgang. SOLIDTHREAD 55 oder 60 Grad VHM-Gewindewirbler sind für das Gewindefräsen vorgesehen.

Schneidstoffsorten

Schneidstoffsorten wie IC900, IC907, IC806, IC908, und IC928 sind speziell für rostbeständige Stähle und Superlegierungen konzipiert. Sie eignen sich zum Fräsen und Drehen von Titan und Legierungen auf Nickelbasis, wie Nitinol, welches üblicherweise in medizinischen Bauteilen vorkommt. Diese Schneidstoffe sind für ISCAR-Standardwerkzeuge mit eigens gestalteten positiven und scharfen Spanformern verfügbar.

Mehr Informationen zur ISCAR Germany GmbH:

|

ISCAR Germany GmbH |

|

Eisenstockstraße 14 |

|

76275 Ettlingen |

|

Tel.: 07243 9908-0 |

|

Fax: 07243 9908-93 |

|

E-Mail: werkzeuge@iscar.de |

|

www.iscar.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 6 - gesamt: 5068.