Zusatzachse macht flexibel

3-Achs-Fräsmaschine sinnvoll erweitert

Was braucht ein frischgegründeter Hersteller von hochwertigen Hochfrequenz-Motorspindeln? Gute Ideen, Mut, Begeisterung – und flexible, leistungsfähige Maschinen! Die SPINOGY GmbH in Weiterstadt bringt alle Grundvoraussetzungen mit. Und für den Maschinenpark investierten die Verantwortlichen unter anderem in ein dreiachsiges Doosan-BAZ, dem ein zusätzlicher pL LEHMANN-Drehtisch vierachsige Fähigkeiten verleiht.

SPINOGY, gegründet im Juli 2020, ist der wohl jüngste Hersteller von Motorspindeln in Deutschland. Dahinter stecken die vier ebenfalls noch jungen Maschinenbau-Ingenieure Andreas Schleifer, Marc Schmidt-Winterstein, Dominik Eschenbach und Marcel Linke, allesamt Absolventen der TU Darmstadt bzw. Hochschule Darmstadt. Schon als Werkstudenten hatten sie mit Motorspindeln zu tun, entdeckten ihre Begeisterung für diese Maschinenbaukomponenten und sammelten nach dem Studium mehrjährige Erfahrung in dieser Branche – bis sie gemeinsam den Entschluss fassten, ihren Spindel-Ideen in einer eigenen Firma Gestalt zu verleihen.

Andreas Schleifer, wie seine drei Kollegen, Gründer und Geschäftsführer, beschreibt die Startsituation: „Wir nutzten gewissermaßen die ruhige Corona-Zeit, um unsere Pläne auszuarbeiten und umzusetzen, damit wir jetzt voll in die Spindelproduktion einsteigen können.“

Motorspindel aus dem Baukasten

Zu den Startaufgaben gehörte – neben der Suche nach geeigneten Räumlichkeiten und der Betriebsausstattung – die Entwicklung des ersten Produktes, einer hochfrequenten Motorspindel. Andreas Schleifer, der gemeinsam mit Marc Schmidt-Winterstein für die Entwicklung und Konstruktion zuständig ist, erklärt: „Wir wollten eine Motorspindel auf den Markt bringen, die nach Kundenwunsch konfigurierbar ist – kompakt, leistungsstark und zu 100 Prozent Made-in-Germany. Dafür haben wir den kompletten Aufbau einer solchen Spindel nach Verbesserungsmöglichkeiten untersucht, selbst Bewährtes in Frage gestellt und neu gedacht.“

Das Ergebnis: die SPINOGY X22. Diese Motorspindel (Markteintritt November 2021) ist durchgängig modular aufgebaut. Es gibt sie sowohl luft- als auch flüssigkeitsgekühlt, mit bis zu 7,5 kW Spitzenleistung und Drehzahlen bis 50.000 min-1. Der Baukasten lässt eine Vielzahl an Varianten zu und spricht daher einen breiten Kundenkreis an: Industrieunternehmen – vor allem Werkzeugmaschinen- und Anlagenbauer – können maximale Leistung konfigurieren und haben zusätzlich die Möglichkeit, Sensorik etc. zu ergänzen. Aber auch der Hobby-Anwender wird bedient, der für Modellbaubelange nur eine geringe Ausstattung benötigt.

Hohe Fertigungstiefe angestrebt

Schon jetzt entstehen alle Hauptkomponenten der Motorspindel wie Gehäuse und Kühlkörper sowie Wellen, Lagersitze etc. in der eigenen Produktionshalle, und in Zukunft soll die Fertigungstiefe noch erweitert werden, zum Beispiel durch den Einsatz selbstentwickelter Motorelemente. „Wir sind auf einem hohen Level gestartet, was unser Produkt und die Fertigung anbelangt“, betont Marc Schmidt-Winterstein. „Dafür war es wichtig, dass unsere zerspanenden Werkzeugmaschinen perfekt zu unseren Anforderungen passen; das heißt, sie sind präzise, leistungsfähig und sehr flexibel einsetzbar.“ Er ergänzt mit einem Schmunzeln: „Im Prinzip so, wie wir unsere Spindeln sehen.“

Um alle Möglichkeiten frühzeitig abzuklären und die Fertigung reibungslos anlaufen zu lassen, setzte das SPINOGY -Quartett auf Vertrautes: Mit GLM Werkzeugmaschinen aus Grefrath zogen die vier Ingenieure einen Maschinenhändler zu Rate, der dank des breiten Lieferprogrammes und der hauseigenen Anwendungstechnik optimal zu den Aufgabenstellungen passt. GLM- Vertriebsleiter Ludger Köster stellt sein Unternehmen vor: „Wir vertreiben seit fast 20 Jahren Doosan-Werkzeugmaschinen und seit 10 Jahren kollaborative-Robotertechnik. Unsere CNC Anwendungstechnik, das hauseigene Service- und Ersatzteilmanagement sowie die Konstruktionsabteilung können komplette Automatisierungslösungen entwickeln und installieren.“

In die Gespräche bei SPINOGY war auch GLM-Gebietsverkaufsleiter Michael Fading involviert, um hinsichtlich der gewünschten Maschinen zu beraten. Schließlich wollten die Firmengründer schnell wissen, was erforderlich und was erschwinglich ist. Ein fünfachsiges Multitasking Dreh-Fräs-Zentrum war nur kurz in der Überlegung – zu komplex und zu wenig flexibel, lautete das gemeinsam gefällte Urteil. „Gerade in der Anfangszeit entstehen bei uns viele verschiedene Prototypen und Kleinserien, so dass die Maschinen häufig umgerüstet werden müssen“, argumentiert Andreas Schleifer. „Das dauert bei einem solchen Alleskönner zu lange, und auch das Programmieren ist zu aufwändig. Außerdem sind die Kosten hoch.“

Autarke Lösungen fürs Drehen und Fräsen

Der Plan: Lieber in zwei Maschinen zu investieren, die bei wachsender Auftragslage parallel arbeiten können. Was die Drehbearbeitung anbelangt, stand schnell fest, dass eine Doosan Lynx 2100 LSYB mit Y-Achse, Gegenspindel und angetriebenen Werkzeugen geeignet wäre. „Ein Maschinentyp, mit dem wir bereits sehr gute Erfahrungen gesammelt haben“, merkt Andreas Schleifer an. „Wichtig war uns eine Gegenspindel, die für die Serien- und Komplettfertigung sowie Automatisierungsoptionen geeignet ist.“

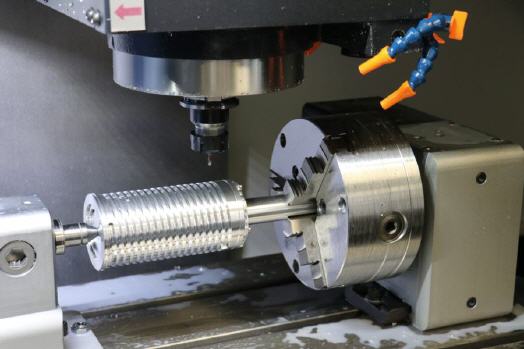

Neuland war dagegen das Fräszentrum. Aber auch hier bestanden konkrete Vorstellungen. Marc Schmidt-Winterstein: „Wir wollten eine dreiachsige Fräsmaschine mit einer zusätzlichen, auf den Arbeitstisch aufzusetzenden vierten Achse. Für einige Bearbeitungen am Gehäuse und Kühlkörper ist eine solcher CNC-Drehtisch unbedingt erforderlich.“

Die Wahl fiel auf das Vertikal-BAZ Doosan DNM 4500, „eine hochwertige Maschine mit steifem Aufbau, so dass am Bauteil hohe Genauigkeit und beste Oberflächengüten gewährleistet sind“, wie Michael Fading sagt. „Sie passt auch von der Größe her genau zu den SPINOGY -Produkten.“

Der Arbeitstisch misst 1000 x 450 mm und lässt somit noch genügend Platz für eine zusätzliche CNC-Achse – im Falle von SPINOGY das Modell EA-510 von pL LEHMANN. Aufgrund mehrerer Empfehlungen, auch vom Maschinenlieferanten GLM, hatten die SPINOGY-Geschäftsführer beim renommierten Schweizer Anbieter angefragt. „Anfangs dachten wir, diese Komponenten könnten unser Budget sprengen“, nennt Marc Schmidt-Winterstein eine Hemmschwelle. „Schließlich sind Schweizer Produkte nicht nur für beste Qualität, sondern auch für einen hohen Preis bekannt. Doch wir stellten fest, dass die pL-Drehtische ein topp Preis-Leistungsverhältnis haben und insgesamt eine sehr wirtschaftliche Lösung darstellen.“

Schweizer Qualität und Präzision

pL LEHMANN wird in Deutschland von pL SOLUTIONS Deutschland vertreten (operated by IVO OESTERLE NC-CNC Technik Vertriebs GmbH). Von den speziell geschulten Fachleuten erhielt SPINOGY eine ausführliche Beratung, welcher CNC-Drehtisch hinsichtlich Baugröße und Leistungsparameter wie Geschwindigkeit, Klemmkraft und Werkstücklasten am besten geeignet ist. „Durch die große Auswahl an möglichen Konfigurationen mussten wir keine Kompromisse eingehen“, freut sich Andreas Schleifer. „Der EA-510 ist für unsere Zwecke genau die richtige Wahl.“

Die Installation war noch eine gewisse Herausforderung, da sich die SPINOGY-Ingenieure selbst darum kümmern und dabei die Technik nachhaltig kennenlernen wollten. Mit entsprechender Unterstützung von pL und GLM war der Drehtisch jedoch in kurzer Zeit installiert und kann problemlos über die CNC der Maschine gesteuert werden. Die Programmierung findet über eine CAM-Software und einen für den Drehtisch erstellten Postprozessor statt.

CNC-Drehtisch als angestellte und interpolierende Achse

Auf der Doosan DNM 4500 mit pL-Drehtisch bearbeitet SPINOGY unter anderem die rechteckigen Gehäuseteile mit ihren typischen angefasten Kanten. „Wir legen nicht nur auf topp Leistung und praktischen Nutzen großen Wert, sondern wollen dies auch in einem neuen und ansprechenden Produktdesign vereinen“, erklärt Marc Schmidt-Winterstein. „So hat unser Gehäuse den praktischen Vorteil, dass der Halter für die Spindel integriert werden kann und aus optischen Gründen keine Verkleidung benötigt wird.“

Auch die speziell designten Alu-Kühlkörper werden auf der Doosan DNM 4500 zerspant. Besonders interessant ist der gewendelte Flüssigkeitskühler, der interpolierende Bewegungen der vierten Achse erfordert. „Hier hat die pL LEHMANN- Achse entscheidende Vorteile“, sagt Andreas Schleifer. „Denn der CNC-Drehtisch EA-510 enthält wie alle aktuellen pL-Achsen das dauerhaft spielfrei vorgespannte PGD-Getriebe, mit dem eben auch eine leistungsstarke Simultanbearbeitung möglich ist.“

Nach der Prototypenphase startete SPINOGY die erste Kleinserienfertigung. Die Stärken ihrer Kombination aus Doosan-BAZ und pL-Drehtisch sehen die Gründer bestätigt: „Diese Lösung passt perfekt zu unseren Bauteilen, die wir alle in optimaler Präzision und Oberflächengüte von der Maschine nehmen können. Wir sind wirklich sehr zufrieden.“ Bei der erwarteten steigenden Nachfrage planen sie weiterhin mit Doosan bzw. GLM und pL LEHMANN. Dann steht zunächst eine Automatisierung der Maschinen an, und wenn die Spindeln der nächsten Baugröße entwickelt sind, gegebenenfalls eine ähnliche Maschinen-Drehtisch-Kombination.

Mehr Informationen zur Peter Lehmann AG:

|

Peter Lehmann AG |

|

Bäraustrasse 43 |

|

CH-3552 Bärau |

|

Tel.: +41 (0)34 409 66 66 |

|

Fax: +41 (0)34 409 66 00 |

|

E-Mail: sales@plehmann.com |

|

www.lehmann-rotary-tables.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 5087.