Spritzguss und 3D-Druck verknüpft

Neues Verfahren mit viel Potenzial

Die lange Fertigungszeit ist ein Hindernis, das derzeit noch einen großen Nachteil darstellt, auf additivem Weg Bauteile in größerer Stückzahl zu bezahlbaren Kosten herzustellen. Dies könnte sich in Zukunft jedoch ändern, da Experten des Fraunhofer IPA einen vielversprechenden Ansatz gefunden haben, Teile in kürzerer Zeit per 3D-Druck zu produzieren.

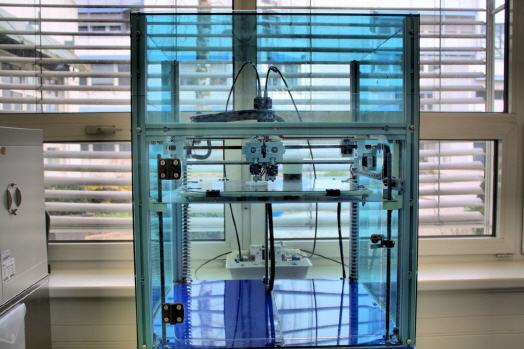

Umgebauter 3D-Drucker im IPA

Mittels Additiver Fertigung können Teile aus Metall, Keramik und Kunststoffen hergestellt werden. Unterschiedlichste Verfahren nutzen flüssige Harze, Pulver oder Kunststofffilamente, um per UV-Licht, Laserstrahlen oder Schmelzprozessen Schicht für Schicht einen räumlichen Körper aus 2D-Strukturen schichtweise aufzubauen.

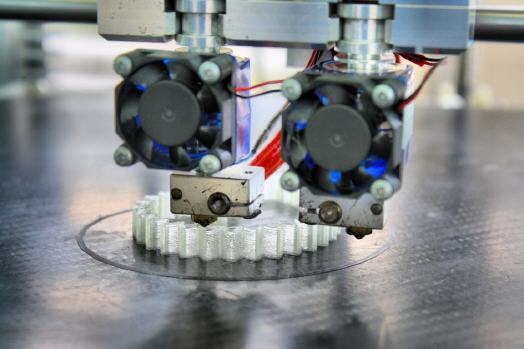

Weit verbreitet ist mittlerweile das Fused Layer Modeling- (kurz FLM-)-Verfahren, das mit auf Rollen aufgewickelten Kunststoffsträngen funktioniert. Dieser Kunststoffstrang – das sogenannte Filament – wird von einer Transporteinheit zu einer Düse transportiert, wo der Kunststoff aufgeschmolzen und in Strangform schichtweise zum gewünschten Bauteil aufgebaut wird.Um teures Material sowie Arbeitszeit zu sparen, werden die 3D-Teile sinnvollerweise derart konstruiert, dass Hohlräume an unkritischen Stellen eingearbeitet werden.

Ist dies jedoch aus Festigkeitsgründen nicht möglich, so muss das verwendete Material großflächig verarbeitet werden, was Zeit kostet und zu mehr Materialverbrauch führt. Beides treibt die Teilekosten in die Höhe.

Drucken der Hülle

Lösung in Sicht

Abhilfe könnte ein von Wissenschaftlern des Fraunhofer IPA ersonnenes Verfahren schaffen, das den 3D-Druck sinnvoll mit dem Gießen von 2K-Materialien vereint und die Vorteile beider Verfahren kombiniert. Die Idee ist, zunächst per 3D-Druck nach dem FLM-Verfahren diejenigen Strukturen zu erzeugen, die das Teil nach außen und innen begrenzen, was im Ergebnis zu einer Form führt, wie Sie Kinder beim Sandspielen zum „Kuchenbacken„ verwenden.

Im nächsten Schritt wird die so entstandene Hohlform beispielsweise mit Epoxidharzen oder PU-Kunststoffen gefüllt. Nach dem Aushärten dieses Harzes innerhalb einer exothermen Reaktion, die in der Regel nach drei bis vier Minuten abgeschlossen ist, kann ein Bauteil bewundert werden, das im Vergleich zu einem ausschließlich 3D-gedruckten Bauteil über eine bis zu 60 Prozent höhere Biegefestigkeit verfügt. Darüber hinaus glänzen derart hergestellte Teile mit einer in allen Raumrichtungen gleichen Zugfestigkeit, die rund 65 Prozent derjenigen von reinen Spritzgußteilen beträgt.

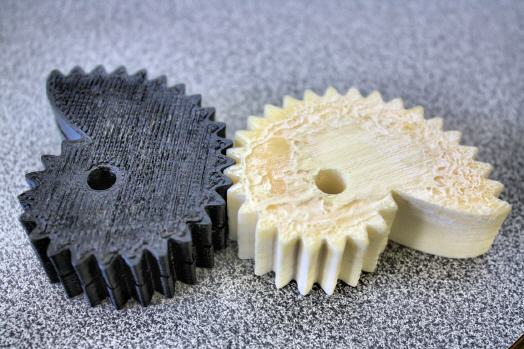

Wesentlich ist die kurze Maschinenlaufzeit durch das Ausgießen des Bauteils, anstatt dafür Filamentmaterial zu verwenden. Diese reduzierte sich etwa bei der Herstellung eines Zahnrades um rund 50 Prozent.

Füllen der Hohlform mit Epoxydharz

Mischproblem gelöst

Es ist bekannt, dass Epoxidharz nur in Verbindung mit einem Härter in der Lage ist, zu einem festen Werkstoff auszuhärten. Daher mussten die Forscher am IPA eine spezielle Mischeinheit konstruieren, die in der Lage ist, die zwei Komponenten ›Harz‹ und ›Härter‹ exakt zu mischen und der Dosierdüse zuzuführen. Dadurch wurde es möglich, den Prozess der Teileproduktion ohne Unterbrechung in einem Stück auszuführen – eine wichtige Voraussetzung in der digitalen Welt von morgen.

Doch das ist noch nicht alles, was es zu diesem Verfahren zu berichten gibt. Wird ein wasserlöslicher Kunststoff wie etwa PVA (Polyvinylacetat) in Filamentform genutzt, so kann die Hülle nach dem Füllen und Aushärten durch ein einfaches Wasserbad wieder entfernt werden. Übrig bleibt ein Teil, das ausschließlich aus dem Gussmaterial besteht. Dieser Vorgang kann sogar schichtweise vonstattengehen. Dies bedeutet, dass nach dem Fertigstellen einer Schicht zunächst weitere Schichten nach dem gleichen Prinzip aufeinandergesetzt werden und erst nach der Fertigstellung und Aushärtung der letzten Schicht die Hüllen im Wasserbad aufgelöst werden.

Auf diese Weise entstehen Bauteile, die denjenigen Bauteilen ähneln, die im Spritzguss hergestellt wurden. Kein Wunder, dass dieses Verfahren ›additives Freiformgießen‹ genannt wird, ist es doch damit möglich, in relativ kurzer Zeit und ohne Einschränkung hinsichtlich der Formgebung zu Teilen zu kommen, die sich für den echten Einsatz in Prototypenaufbauten eignen. Dadurch, dass über die Nutzung der Schwerkraft das flüssige Füllmaterial in der Regel mühelos jede Stelle des Hohlkörpers ausfüllt, entstehen Bauteile, die keine Porositäten oder Lufteinschlüsse aufweisen.

Rechts das gefüllte Bauteil

Das linke Bauteil wurde ganz normal aus Filamentmaterial erstellt.

Viel Flexibilität

Als Füllmaterial könnten zukünftig sogar Schäume verwendet werden, was nicht zuletzt zur Herstellung von Sicherheitselementen interessant ist. Es zeigt sich, dass das Freiformgießen gerade bei großen, komplexen Teilen seine Stärken ausspielt, die in kleinen Stückzahlen hergestellt werden sollen.

Es ist sogar denkbar, Teile herzustellen, die mit einer elektrischen Funktion versehen sind, da es vorstellbar ist, Leiter vor dem Vergießen einzubringen. Werden gefüllte Filamente verwendet, in denen metallische Partikel eingearbeitet sind, so kann die Hülle gleich mit der notwendigen Schutzwirkung ausgeführt werden, wodurch die eingebetteten Elektronikkomponenten vor Störstrahlung sicher sind.

Doch ist noch viel Forschung nötig, damit dieses Verfahren den Weg in die Industrie finden kann. Es ist beispielsweise derzeit noch eine Herausforderung, auf eine ausgehärtete Epoxidharzfläche weitere Stränge aus Kunststoff für die nächste Bauteilschicht aufzubringen, da sich die Oberfläche wölbt, was die korrekte Positionierung der Düse erschwert. Zudem muss sichergestellt werden, dass sich das neu aufgebrachte Filamentmaterial mit der Oberfläche sicher verbindet.

Gemeinsam ans Ziel

Industriepartner sind daher herzlich willkommen, sich an der Lösung dieser Aufgaben zu beteiligen, um das Freiformgießen zur Serienreife weiterzuentwickeln. Auch Materialhersteller sind gefragt, um gemeinsam mit den IPA-Forschern die Eigenschaften des Zweikomponenten-Gemisches zu verbessern.

Besonderes Interesse gilt natürlich Firmen, die sich wirtschaftliche Anwendungsmöglichkeiten für derartige Duroplast-Bauteile vorstellen können. Es ist bei fruchtbarer Zusammenarbeit sicher nicht weit hergeholt, dass auch dieser Geistesblitz dereinst Einzug in die Werkhallen von Unternehmen auf der ganzen Welt hält, wie schon viele Innovationen aus den Fraunhofer-Ideenschmieden.

Mehr Informationen zum Fraunhofer IPA:

|

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA |

|

Nobelstrasse 12 |

|

70569 Stuttgart |

|

Telefon: +49 711 970-00 |

|

Telefax (Zentrale) +49 711 970-1399 |

|

www.ipa.fraunhofer.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2537.